業界を知る2025年8月14日

【PLAS MIRAI+ ウェビナー】ブルーシートリサイクルとマテリアルリサイクルの新技術

| 日時 | 2025年4月8日(火) 15:00~16:00 オンライン開催 |

|---|---|

| 登壇者 | 萩原工業株式会社 特命役員 環境事業推進室 室長 笹原義博 様 |

| 萩原工業株式会社 環境事業推進室 環境技術部 部長 植村隆二 様 |

|

| 協和ファインテック株式会社 代表取締役社長 橋本宗幸 様 |

|

| 三井物産プラスチック株式会社 サーキュラーエコノミー推進グループ グループリーダー 古賀 晋一 |

日本では、2030年までに容器包装の60%、2035年には使用済みプラスチックの100%をリユース・リサイクルする方針が掲げられ、企業による取り組みが加速しています。こうした背景のもと、三井物産プラスチックは、国産ブルーシートのリーディングカンパニーである萩原工業様、およびそのパートナー企業である協和ファインテック様をお招きし、ブルーシートの水平リサイクルをテーマにしたウェビナーを開催。本記事では、洗浄・濾過、異素材分離、脱墨・脱臭、インライン粘度監視など、高付加価値型マテリアルリサイクルを実現する最先端技術の取り組みをご紹介します。

目次

セクション1:萩原工業のブルーシート水平リサイクル

笹原様(萩原工業):私たち萩原工業は岡山県倉敷市の水島地区に本社を構える会社で、昭和37年よりこの地で事業を行っております。

当社では、ポリエチレンやポリプロピレンのフィルムを短冊状にカット(スリット)し、延伸することで強度を持たせた平らな糸「フラットヤーン」を作り、ブルーシートなどの製品を製造しています。

当社には大きく3つの事業部門があり、1つ目は合成樹脂事業部門、2つ目はエンジニアリング事業部門、3つ目は合成事業部門内にある製品開発部です。 この3部門が連携することで、当社はプラスチックのリサイクル推進に力を入れることができています。

さて、本題であるブルーシートリサイクルの進捗状況をご紹介します。

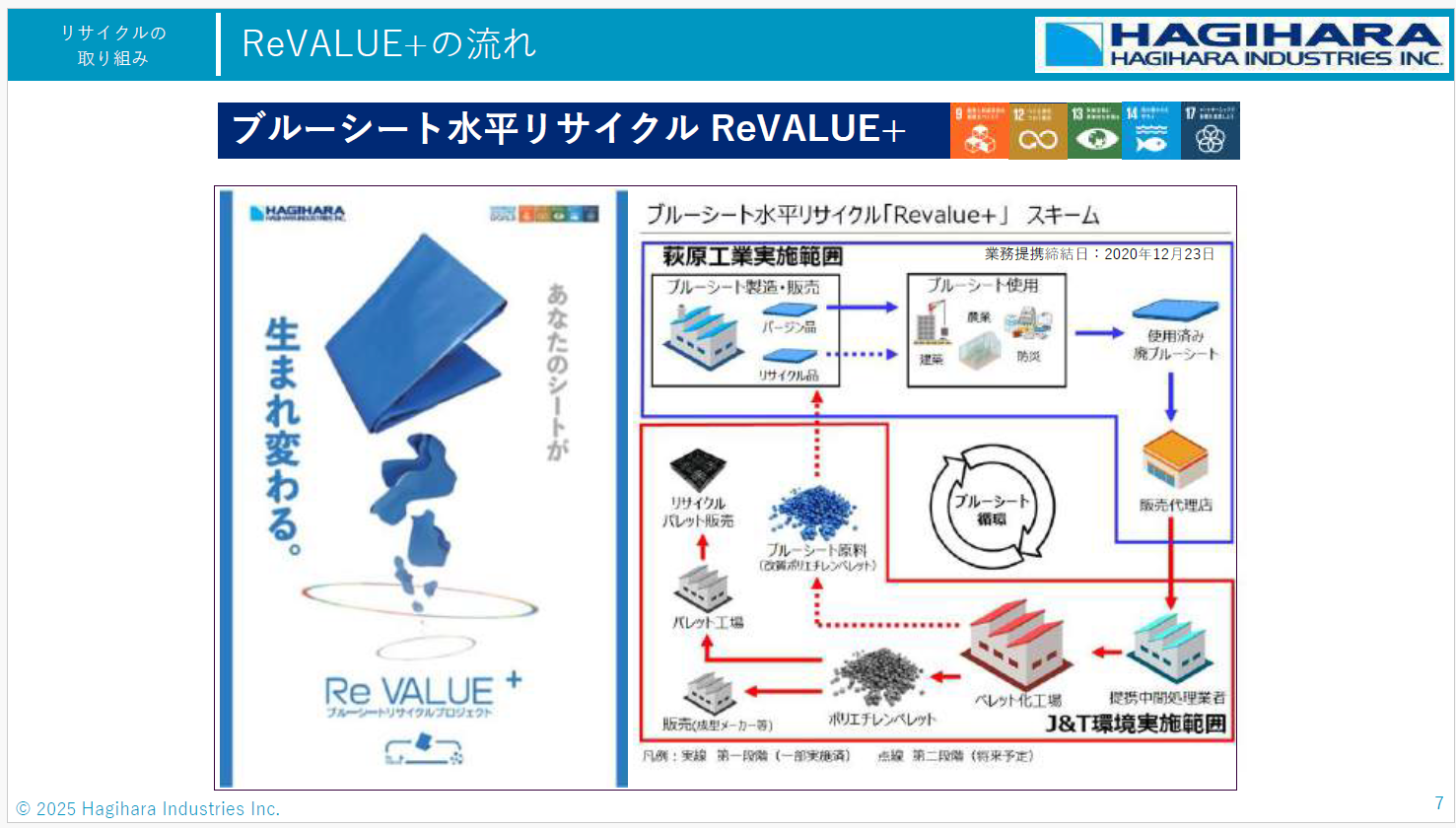

まず、私たちのリサイクルの取り組みは、JFEエンジニアリング株式会社のグループ会社であるJ&T環境株式会社様との提携から始まりました。

両社でスキームを構築し、第1回目の回収を実施しました。

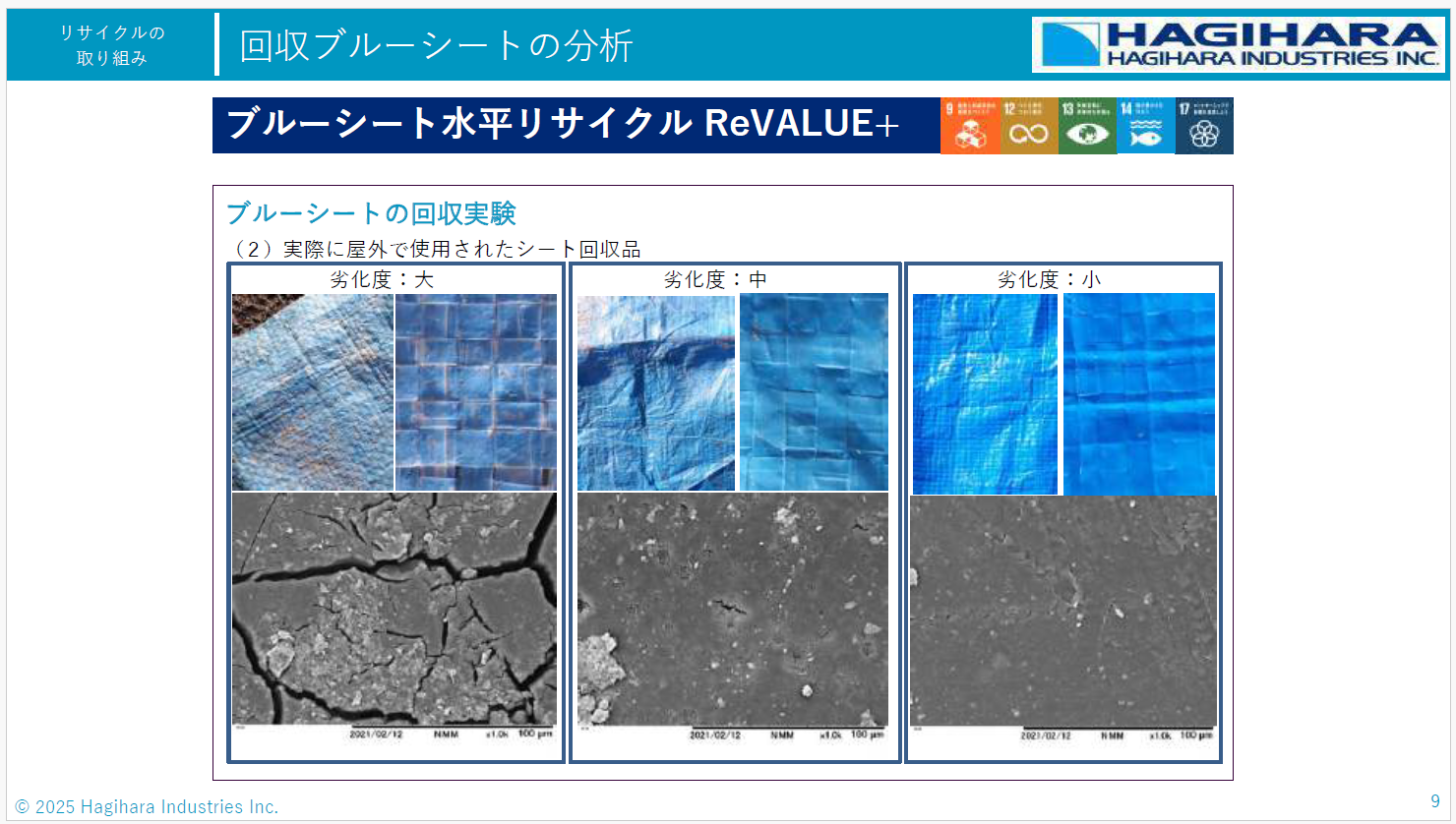

この回収では、さまざまな種類のシートが返却されることを想定しており、実際30年近く経過した劣化の激しいシートもあれば、まだ使用可能と思えるものもありました。

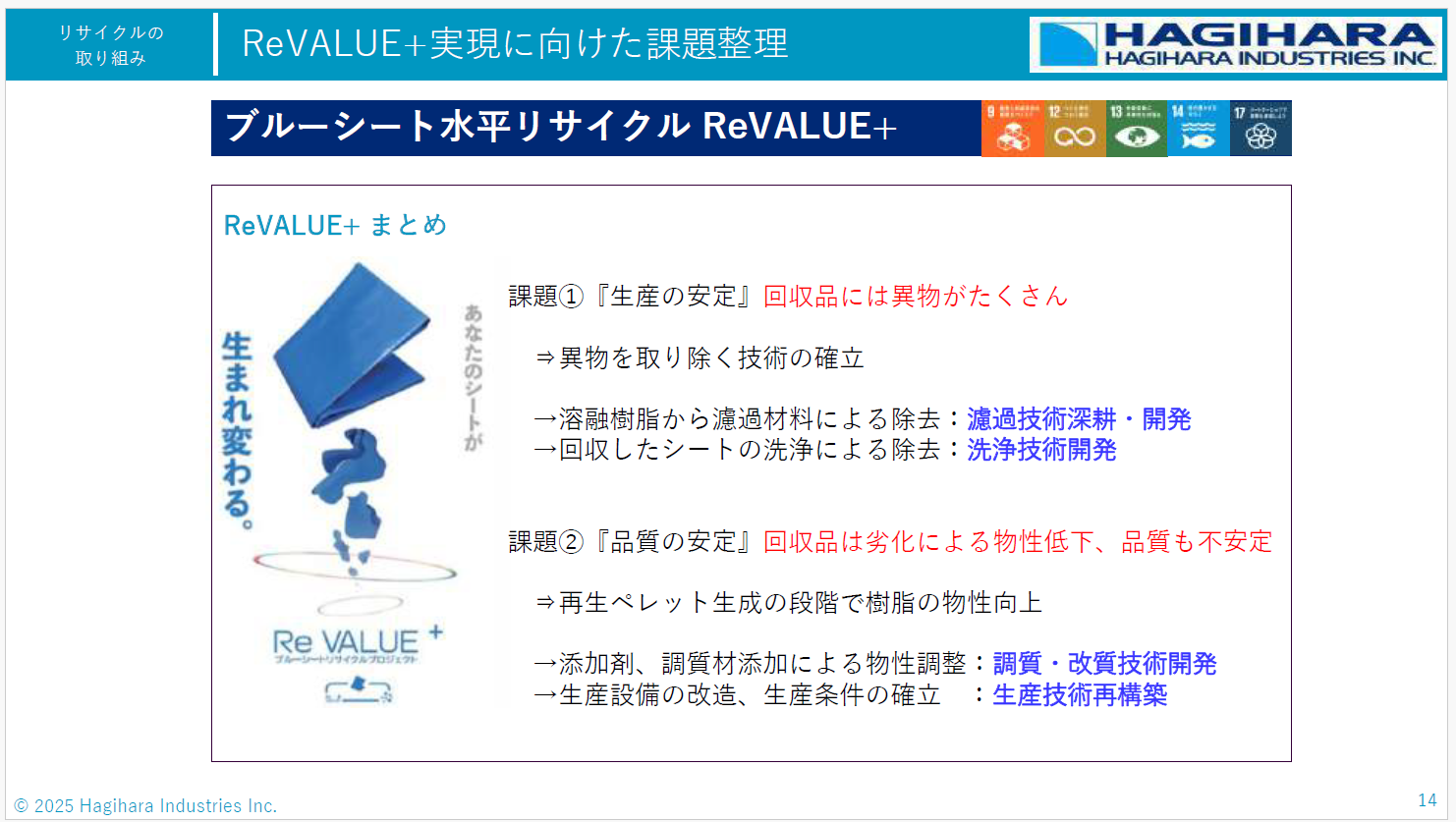

回収したシートはペレット加工され、インフレーションによりフィルム化しましたが、以下のようにつぶつぶがたくさん入ってしまうという結果となりました。

これは、従来のリサイクルでは40〜60メッシュでの濾過が一般的でしたが、当社が必要とする異物除去水準には届かなかったことが原因でした。フラットヤーンの製造では、延伸をする工程がありますが、異物が起点となり切れや裂けが発生することがわかったのです。

そしてもう1点課題として「目ヤニ」というトラブルがあります。 これは、押し出し工程で樹脂が通るダイコの部分に異物が蓄積し、異常を引き起こすものです。原因を調査したところ、炭酸カルシウムの凝集によるものでした。

国産シートと輸入品の大きな違いはこの炭酸カルシウムの含有量で、国産品では約1%ですが、海外品では20%程度含まれている場合もあります。

このような課題を踏まえ、まずは国産シートに限定したリサイクルから着手することを決断しました。

そこで岡山県の住宅メーカーであるライフデザイン・カバヤ株式会社様に協力いただき、当社が製造したリサイクルブルーシートをライフデザイン・カバヤ様に販売、ライフデザイン・カバヤ様はそれを使用し、評価いただくという協定を結びました。

また、再生原料(PCR)を25%以上使用することでエコマークの認証対象となるため、これも1つの目標としています。

ここからが本題の技術的なご紹介となります。

萩原工業が考える「高度マテリアルリサイクル実現のための6つのキーワード」は以下のとおりです。

| キーワード | 共同研究・共同開発 |

|---|---|

| ①洗浄技術 洗浄装置と洗浄水濾過装置 |

長岡技術科学大学、相川鉄工株式会社、株式会社industria |

| ②濾過技術・異材質分離技術 溶融濾過方式と加熱・叩解方式 |

Nordson BKG GmbH、相川鉄工株式会社 |

| ③調質・改質技術 樹脂粘度測定(監視)装置 |

三井化学株式会社、協和ファインテック株式会社 |

| ④脱墨技術 東洋インキ株式会社、相川鉄工株式会社 |

|

| ⑤脱臭技術 近赤外線式乾燥装置 | Kreyenborg GmbH |

| ⑥トレーサビリティー技術 ケミカルトレーシング |

三井化学株式会社 |

本日は、これらの6つのテーマについて、協和ファインテック株式会社の橋本社長、当社の植村、そして私笹原の3名で順にご説明してまいります。

それでは、まず「洗浄技術」からご紹介します。

セクション2:洗浄技術

笹原様(萩原工業 ):それではここからは、洗浄技術についてご紹介します。

なお、本プロジェクトは様々な企業と共同で行っておりますが、洗浄技術では特に新潟県の長岡技術大学にご協力いただいています。流体工学研究室の高橋勉先生、佐藤靖徳先生に、「洗うとは何か?」というところから指導をいただき、洗浄技術開発が始まりました。

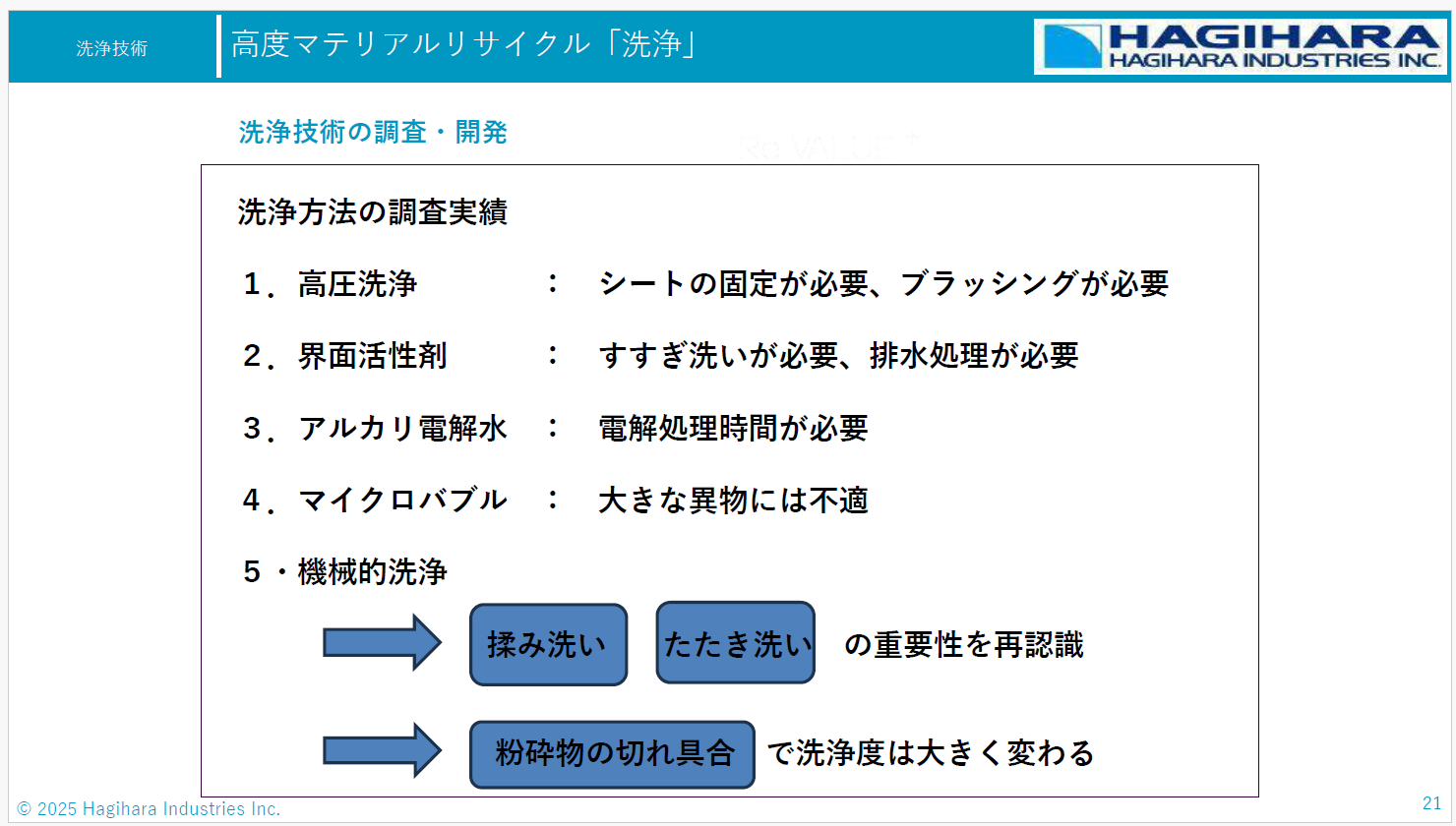

洗浄技術と言っても様々で、まずは以下の方法を一通り試してみました。

まず高圧洗浄しようとする場合、一見汚れが取れるように見えるのですが、実はシートを1枚ずつ固定しなければならず、水と一緒にシートが流れてしまうと汚れは全然落ちないため、ブラッシングが必要でした。次に界面活性剤ですが、使用後の水処理の問題と、すすぎが必要になるという問題が発生します。また、アルカリ電解水という新しい技術では、電解処理にどうしても時間がかかってしまうのが課題で、さらに大型の設備も必要でした。最後にマイクロバブルですが、ある程度汚れは落ちるものの、砂が付着したシートには不向きでした。

最終的には機械的洗浄に戻っていったのですが、この過程で長岡技術大学の先生方がアドバイスくださった「揉み洗い」と「叩き洗い」の重要性を再認識しました。

こちらの写真は国内のメーカーさんで洗浄試験をさせていただいた時の写真なんですが、各工程のサンプルをすべて採取して、どこまで汚れが落ちてるのかということを調べていきました。

右下に数字を少し書いておりますが、だいたい40~50%まで汚れが落ちると、次の濾過工程では40~60メッシュを使うことができます。同様に、60~70%で100~120メッシュということですね。

当社は延伸テープを作るためには80%以上、つまりは押し出し工程で200~250メッシを通さないといけないということになります。

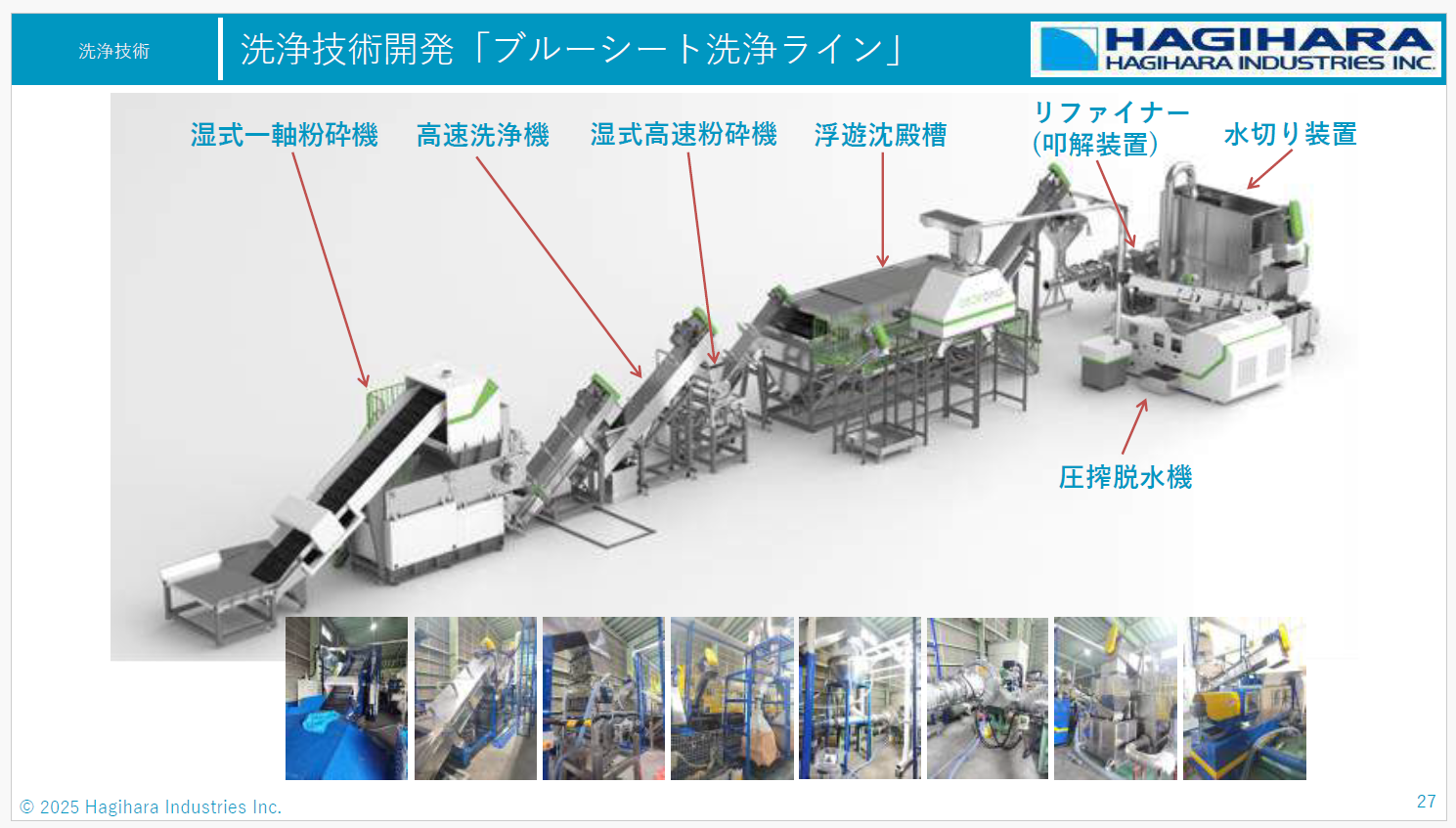

そこで出会ったのが、静岡県にある相川鉄工株式会社のリファイナー「湿式叩解装置」です。

この装置は、「揉み洗い」と「叩き洗い」を連続的に行えるのが特長です。相川鉄工様と共同で洗浄試験を進めることとなり、正式に契約を結びました。ちなみに相川鉄工様は、製紙業界向けの装置で知られるトップメーカーでもあります。

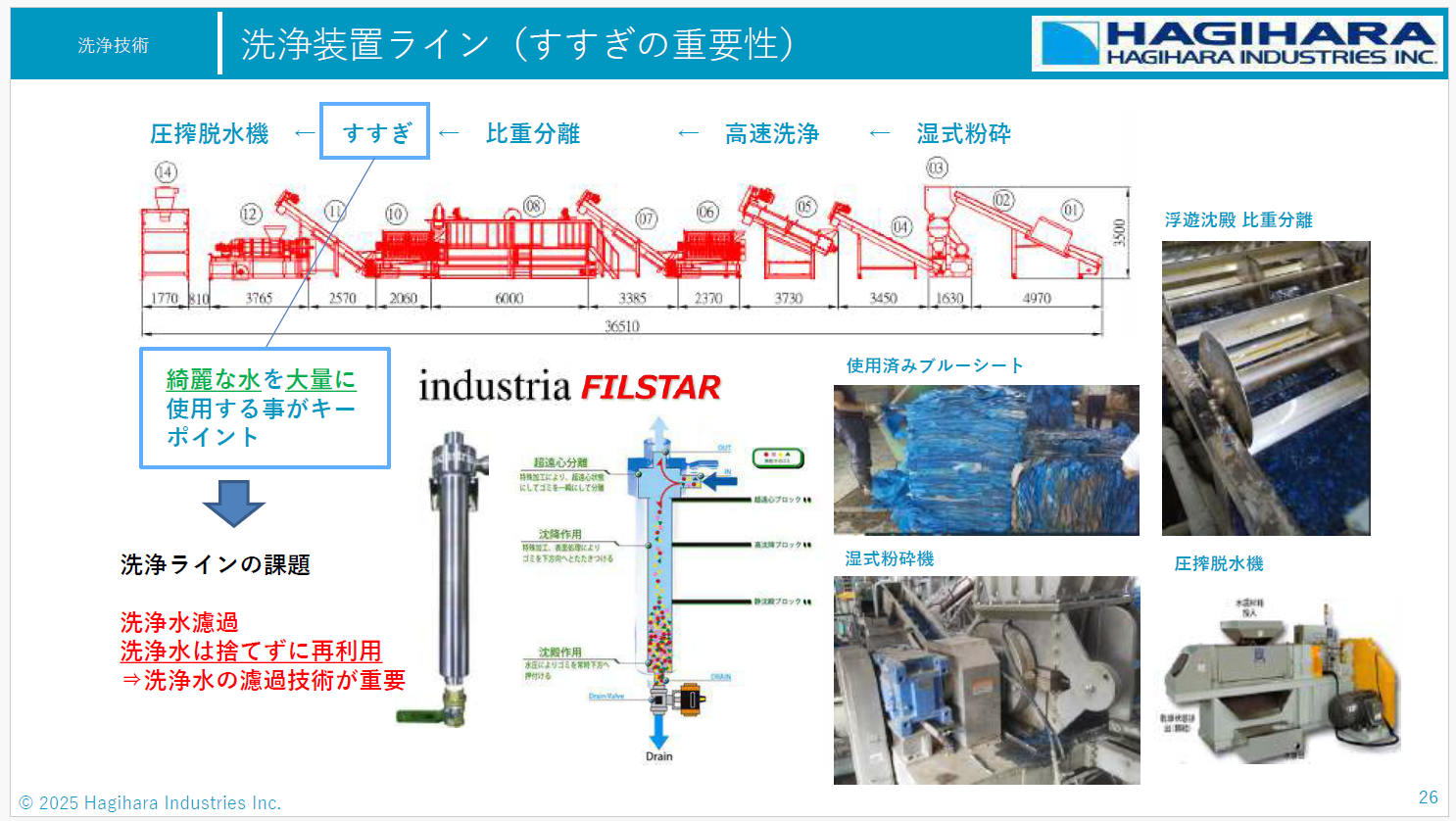

そして、洗浄プロセスにおいてもう一つ重要だと分かったのが、「すすぎ」の工程です。大量かつ清潔な水を使ってしっかりとすすぐことで、ブルーシートを高い洗浄度で仕上げることが可能になります。ただし、水を使い捨てにするわけにはいきませんので、同時に濾過装置の導入も検討しました。

その中で見つけたのが、埼玉県にある株式会社industria様の遠心分離装置「フィルスター」です。

この装置はメンテナンスが非常に容易で、下部のバルブを開けておくだけで、異物とわずかな水が自然に排出されます。オペレーターが特別な作業を行う必要がない点も魅力です。

現在、当社ではこの装置を含めた洗浄ラインを岡山県赤磐市にて試運転中です。こちらがその洗浄ラインの様子です。

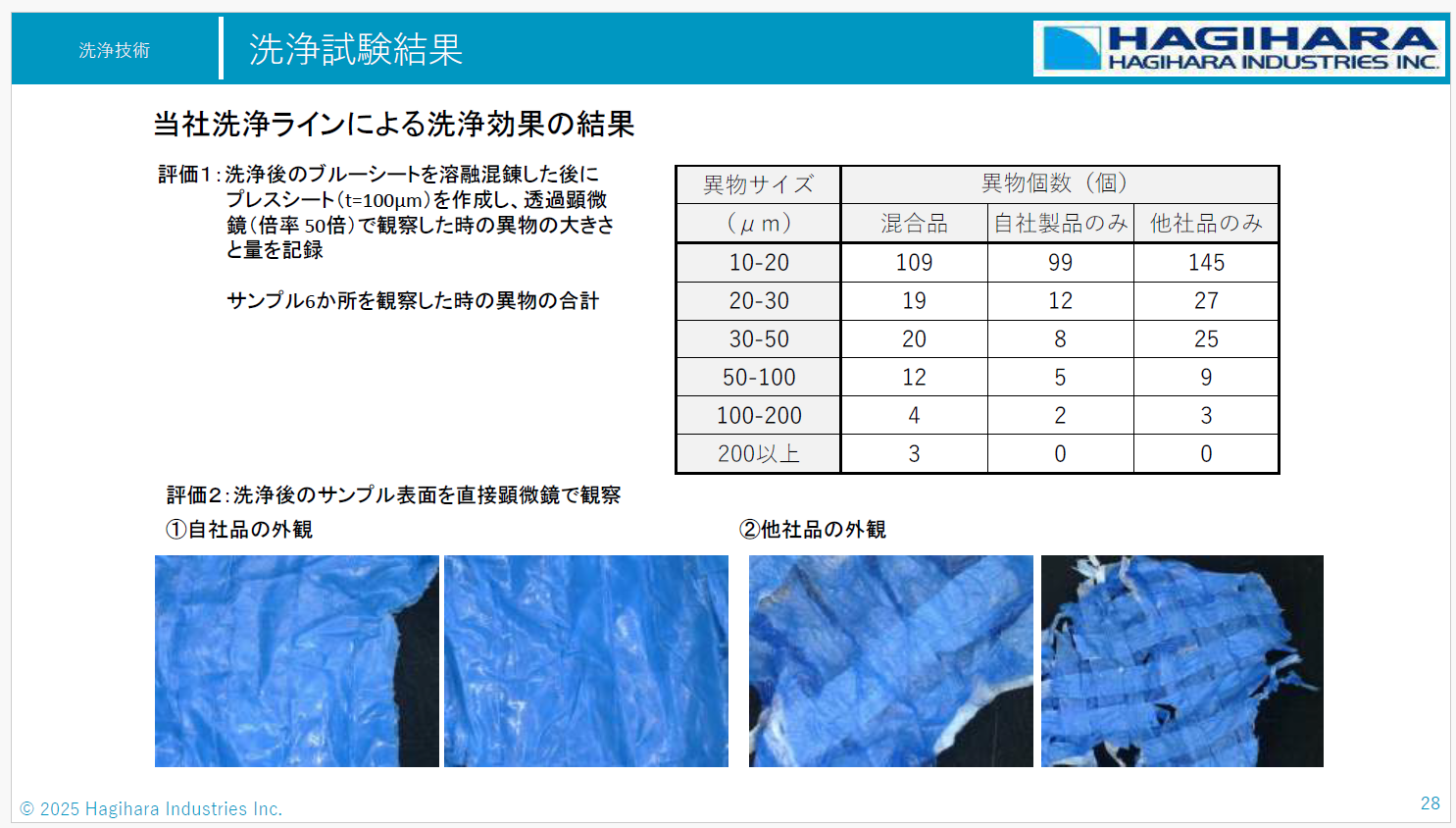

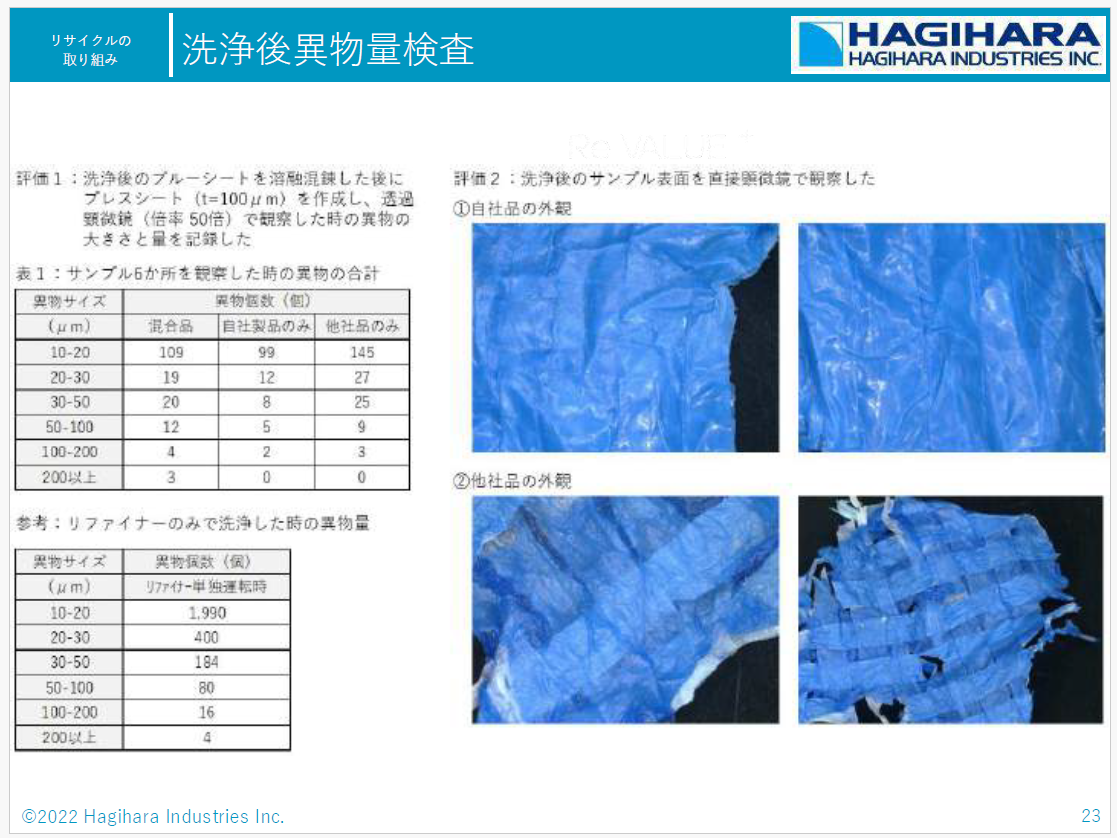

試運転の結果ですが、以下の数値をご覧いただくと、当社の洗浄ラインで処理した使用済みブルーシートからは、100ミクロン以上の異物がほとんど検出されませんでした。非常に高い洗浄効果が得られたと確認しています。

さらに、当社製のブルーシートと輸入品とを比較したところ、当社製の方が明らかに洗浄しやすいことも分かりました。自社製品の優位性を再認識できる結果となりました。

また、洗浄の過程でわかった課題とその解決策についても共有いたします。

まず、粉砕物の切れが悪い場合(左上の写真)には、圧着部分に異物が残るケースが見られました。また、一次シュレッダーのような機器で粉砕された素材では、圧縮部分に砂のような異物が入り込む傾向がありました。さらに、右上の写真のようにシートが折りたたまれた状態のままだと、内部に異物が残ることも確認されています。

これらに対しては、まず左のケースでは、きれいに裁断できる高性能な粉砕機の使用が効果的です。一方、右側の2つの課題に関しては、相川鉄工様のリファイナーが非常に有効であることが分かりました。

洗浄技術については以上となります。続いて弊社の植村より、濾過技術についてご説明します。

セクション3:洗浄装置と洗浄水濾過装置

植村様(萩原工業):ここからは異物をどのように取り除くか、また水の処理をどうするかという点について、技術的な説明をさせていただきます。

まず、ブルーシートにはさまざまな異物が付着しています。これまで私たちは、「スクリーンチェンジャー」という押出機に取り付ける濾過装置を用いて、こうした異物を取り除いてきました。

最終的に私たちが目指すのは、100メッシュ・200メッシュ・250メッシュを通過する高品質なペレットの製造です。この目標に向けて、叩き洗いや揉み洗いといった洗浄方法を開発し、洗浄装置の改良を進めてきました。濾過については、「2段濾過」方式を採用しており、まず100メッシュで、続いて250メッシュで異物を取り除きながら、ペレットの生産を行っている状況です。

ペットボトルのリサイクルに関しても同様に、「2段濾過」方式を採用しています。具体的には、再生機である「エレマ」の先端に、2台目のスクリーンチェンジャーを追加設置し、2段階で濾過を行う方法です。

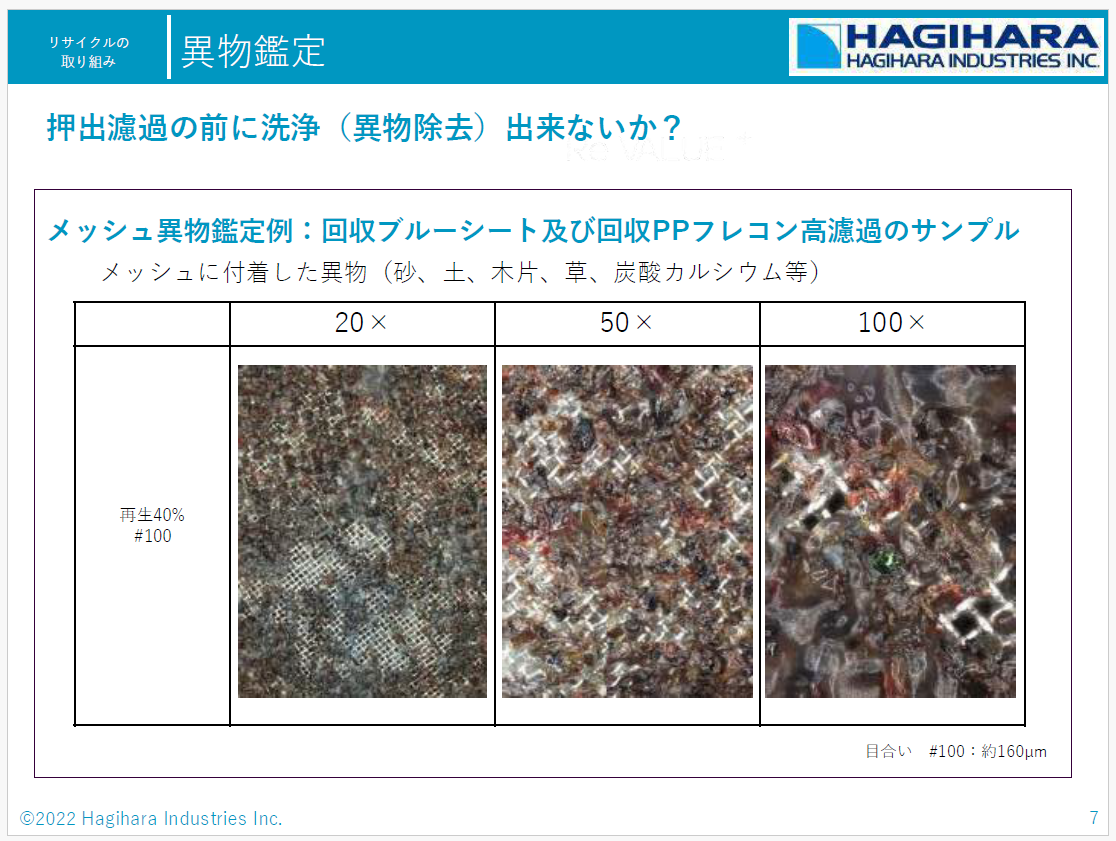

こちらの写真は、スクリーンメッシュに残った異物の拡大画像です。砂や草、植物片など、多くの異物が付着している様子が確認できます。

他の写真にも、同様に砂塵や植物片が多く見られます。

こうした異物をどのように除去するのか。その解決手段が、先ほどご紹介した洗浄装置になります。ただし、この洗浄装置は大量の水を使用するため、水の質が重要になります。洗浄効果は、水がきれいであればあるほど高まるということが分かっています。

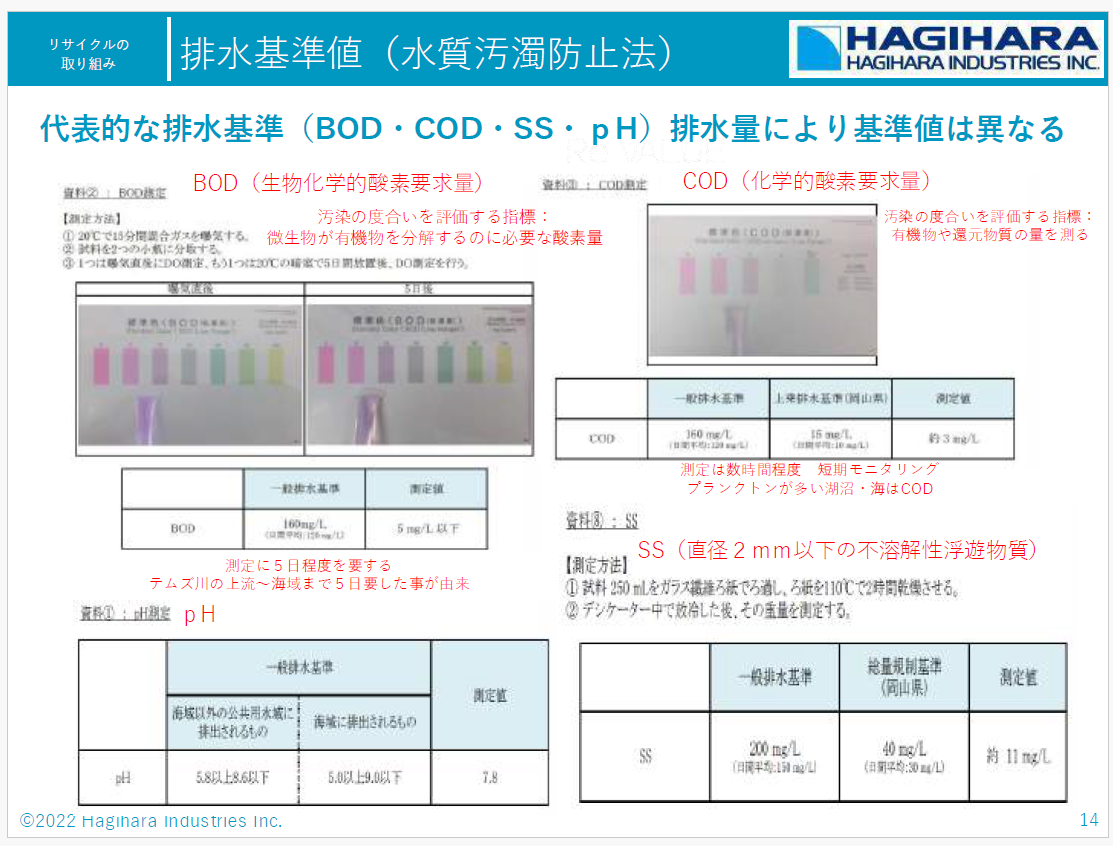

ここで注意すべき点として、洗浄ラインそのものが「特定施設」に該当するということがあります。「特定施設」に該当する場合、水質汚濁防止法に基づく排水基準を満たさなければ、排水は認められません。

プラスチック洗浄ラインにおける水処理での注意点をまとめると、以下のようになります。

- 洗浄ラインは「特定施設」に該当する。

- 排水は水質汚濁防止法排水基準が適用される。

- 設置届を工事着手60日前に県庁もしくは地域環境課へ提出の義務がある。

- 排水地域によっては特有の“上乗せ”基準が適用されるケースがある。

- 一般的に排水量50m3/日を超えると排水基準が厳格になる。

つまり、洗浄水をリサイクルし、排水量を50m3未満に抑えることが望ましいということです。また洗浄水の処理を循環処理と排水処理に分けることで、循環時の水質や排水量のコントロールが可能となります。

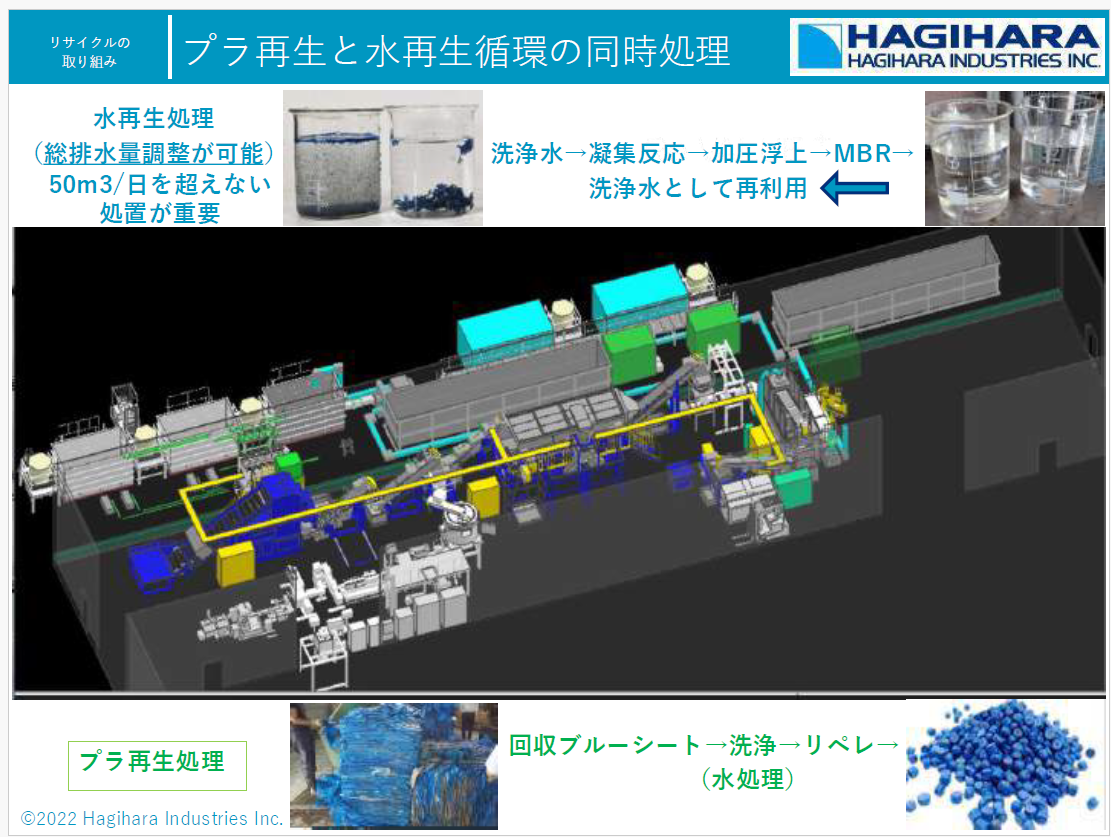

以下は上記の洗浄ラインの3D図になりますが、中央が洗浄ラインで、右下にはリペレ(造粒ライン)が配置されています。工場外には水処理ラインも設置しており、水を循環させながら排水処理および一部の再利用を行っています。

当社の洗浄ラインでは、洗浄水はまず原水槽に戻され、凝集沈殿処理などを経て再利用されます。特に注目すべきは、外部に設置された循環水処理タンクの存在です。このタンクには「ロータリードラム」という粗取り装置が付属し、プラ片や繊維クズを効率的に回収。資源として再利用できる仕組みも備えています。

排水に関しては、pH、BOD/COD、SS、窒素、アンモニア、リンなど、非常に厳しい基準が設けられています。排水はこうした項目を検査しながら実施していますが、特に異物のコントロールが非常に重要になります。そのため、洗浄前後で異物の量がどれほど変化したかを測定するために、パーティクルカウンターを用いて継続的な分析を行っています。

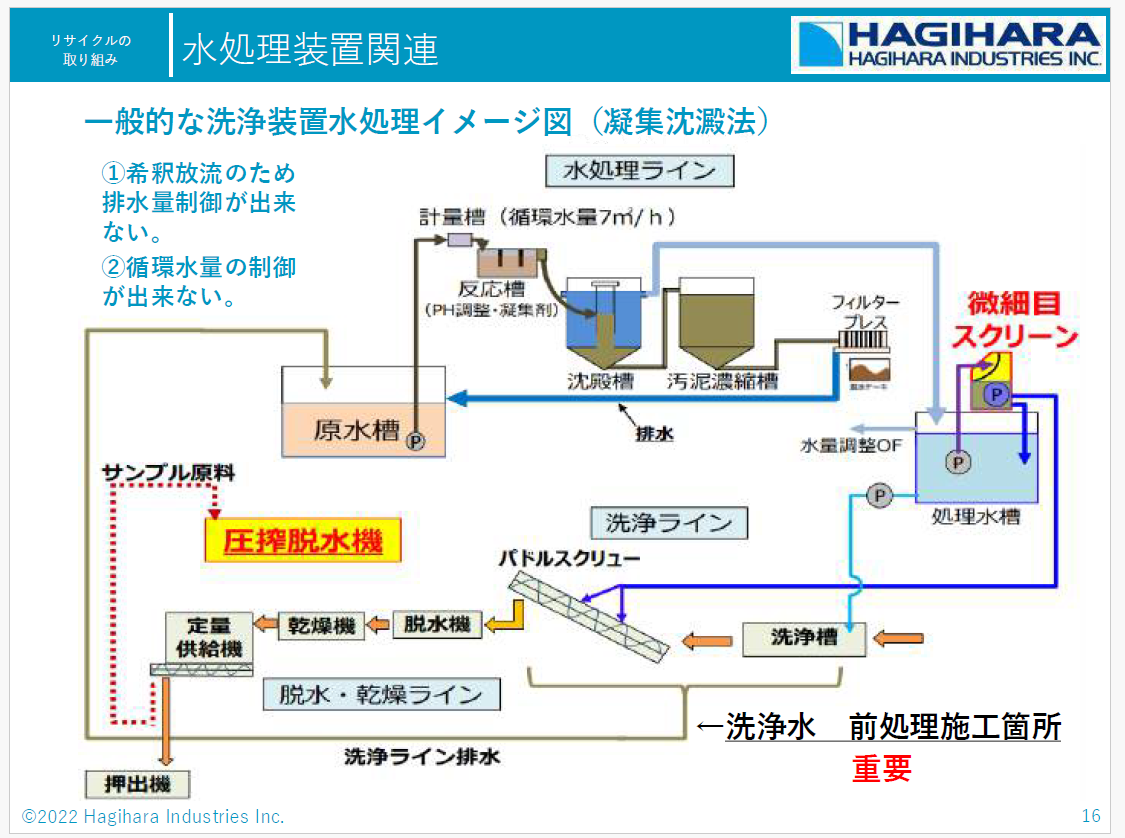

以下は一般的な洗浄水の処理工程を示した図です。洗浄には大量の水が必要で、その使用後の水は原水槽に戻され、反応槽で凝集沈殿を行い、上澄み水を再利用するのが一般的な方法です。

しかし、排水量に制限があるため、循環水に多くの水を供給するのが難しく、これは大きな課題となっています。

この課題に対応するため、3つのタンクを活用して循環水の処理と排水処理を分離する仕組みを構築しました。排水量が50m³/日を超えないように、きれいになった水は循環タンクに戻し、水をリサイクルすることで排水量をコントロールしています。

以下がその循環タンクです。工場の外に設置されており、上部にはロータリードラムを備えています。ここで異物の粗取りを実施しています。粉砕工程を経て発生する小さなプラスチックの粉や糸状物をここで回収し、資源として活用しています。

以下はロータリードラムの外観図です。ウェッジワイヤーメッシュと呼ばれる隙間構造のあるドラムで、中に異物が溜まり、水は下に流れる構造になっています。

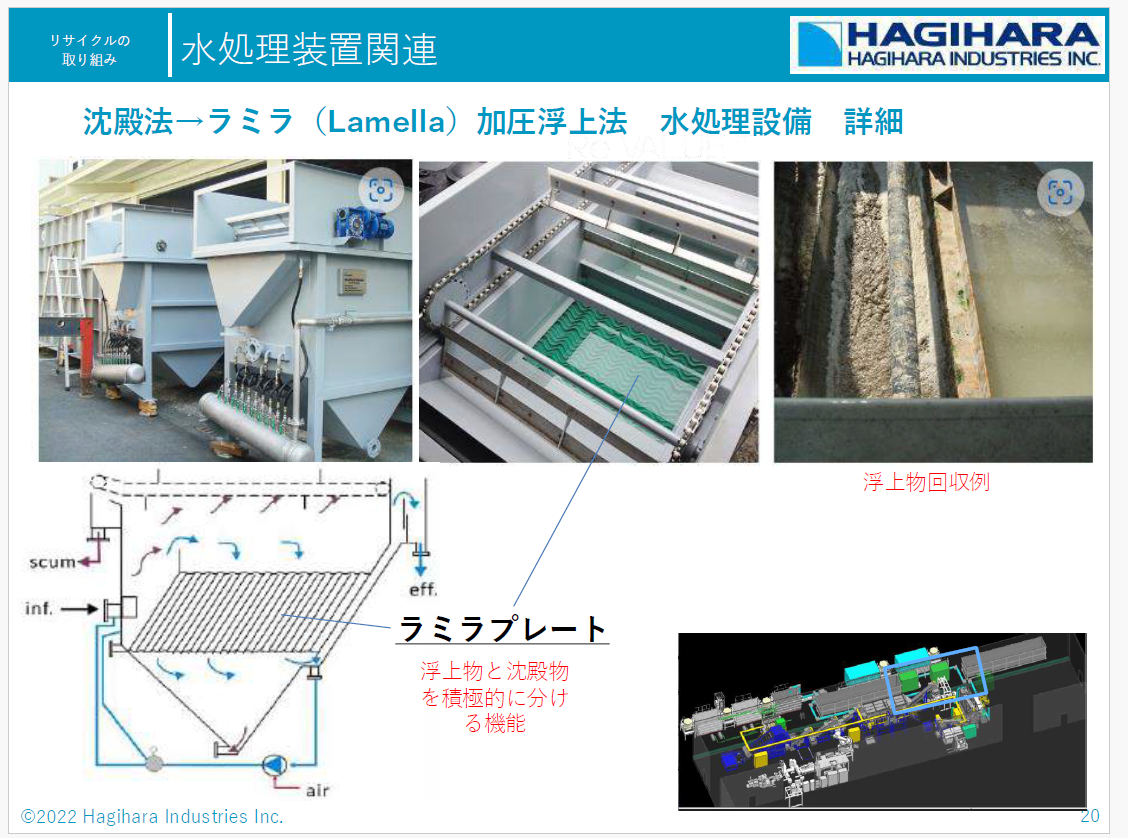

続いてご紹介するのは水処理装置です。まず「凝集沈殿」方式により、大きな異物を除去します。加圧浮上法を用いたラメラ式タンクによって、重いものと軽いものを効率的に分離することができます。

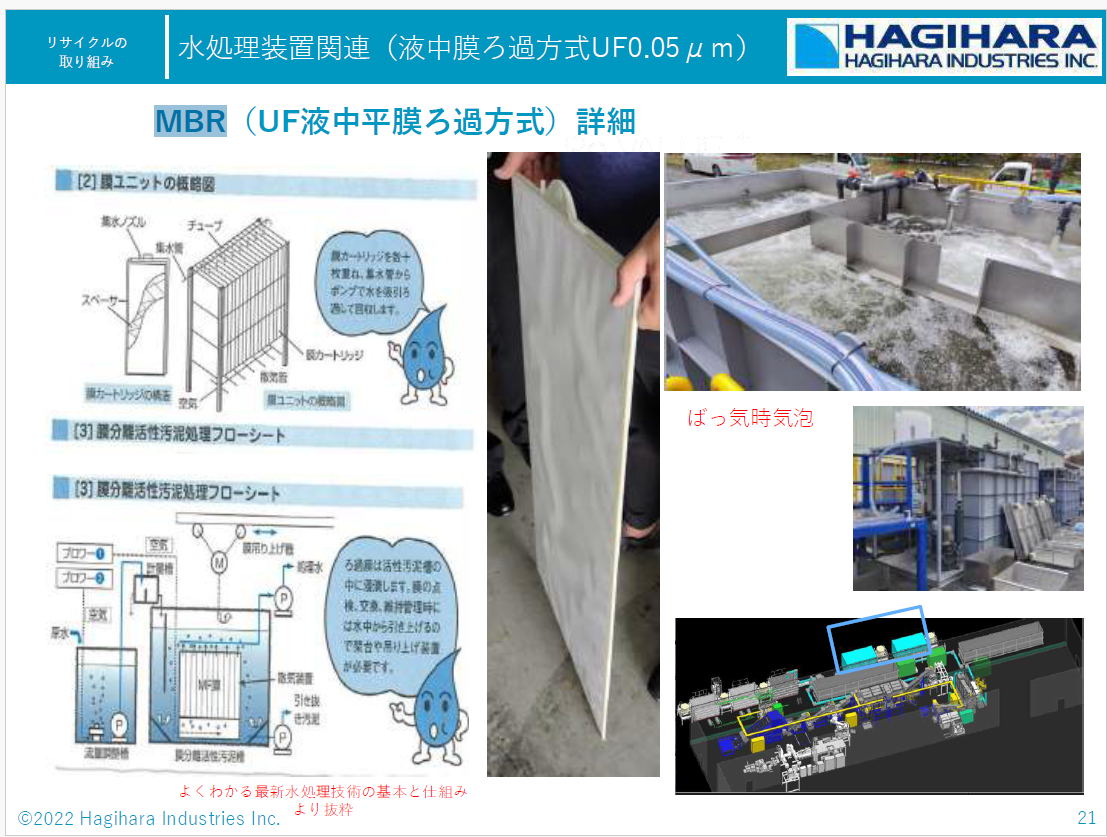

その後は「MBR(膜分離活性汚泥法)」という、好気性菌・嫌気性菌を含む微生物を使った浄化設備に移行します。ここで非常にきれいな水が得られるため、この水をリサイクルし、再び洗浄ラインでのすすぎや洗いに使用しています。

このようにして洗浄され、比重選別を経た材料が左の写真、乾燥させたものが右の写真になります。冒頭で述べた課題に対し、異物がどれだけ除去され、きれいな材料になっているかが重要なポイントです。

実際に異物をカウントしてみると、100ミクロン以上の異物はほとんど確認されず、非常に少ない状態になっています。圧搾脱水品についても、パーティクルカウンターで測定した結果、150ミクロン以上の異物は検出されませんでした。これにより、100メッシュを通過した品質と同等であることが確認されています。

さらに、この材料を押出機で2時間程度処理し、第1のスクリーンチェンジャーに100メッシュ、第2に200メッシュを装着してペレットを製造する実証試験も実施しました。

その結果、他社製の洗浄材では、100メッシュで13回、200メッシュで4回の逆洗(メッシュ交換)が必要でしたが、弊社の洗浄ラインを経た材料では、100メッシュでは交換不要、200メッシュでも1回のみの交換で済むという結果となりました。

これは、非常に異物の少ない高品質なペレットが得られたことを示す成果です。

セクション4:濾過技術・異材質分離技術

笹原様(萩原工業):それではここからは、濾過技術と異材質分離技術についてお話したいと思います。

私ども萩原工業は、旧Kreyenborg社(現在のNordson社)のスクリーンチェンジャーを長年取り扱っており、1986年からこれまでに約1,400台の導入実績があります。

今回はNordson社が現在提供している最新のロータリー濾過装置についてご紹介いたします。

この装置は、たとえばPTPシートやパウチなどのアルミ箔が接着されたプラスチックに対応し、これまでリサイクルが困難だったアルミと樹脂を分離できるものです。

内部構造は三次元構造になっており、ウエッジワイヤーによって濾過された樹脂(赤い部分)と、異物やアルミ(粒状)が中のローターに取り付けられたスクレーパーで掻き落とされ、前方へと搬送されていきます。

その後、冷却され、左下にあるスプリング状の構造からアルミ成分が排出される仕組みになっています。この装置は、岡山県倉敷市・水島にある当社のテストラインで実証実験が可能です。

また、もう一つ面白い取り組みとして、相川鉄工様と共同で、PTPのリサイクルにおいて、加熱および叩解によってアルミを剥離する技術の開発も進めています。

今後、このような異材質の効率的な分離・リサイクルに貢献する技術の確立により、より高精度なマテリアルリサイクルが実現できると考えております。

続いて協和ファインテック株式会社の橋本社長よりお話いただきますが、当社は濾過した樹脂の粘度を、「インライン粘度計」という測定器を使ってコントロールしており、それを三井化学様と協和ファインテック様と合同で開発をしています。

ここからは、その「インライン粘度計」について、詳細なご紹介をしていただきます。

セクション5:調質・改質

橋本様(協和ファインテック):ではここからは、調質・改質技術に関連して、協和ファインテックよりインライン粘度計の開発についてご紹介させていただきます。

まず当社・協和ファインテックは、岡山市東区に本社を構え、山口県に2つ、広島県に1つの工場を有し、総勢247名で運営しています。創業は1955年で、2025年3月には70周年を迎えました。年間売上は約58億円です。

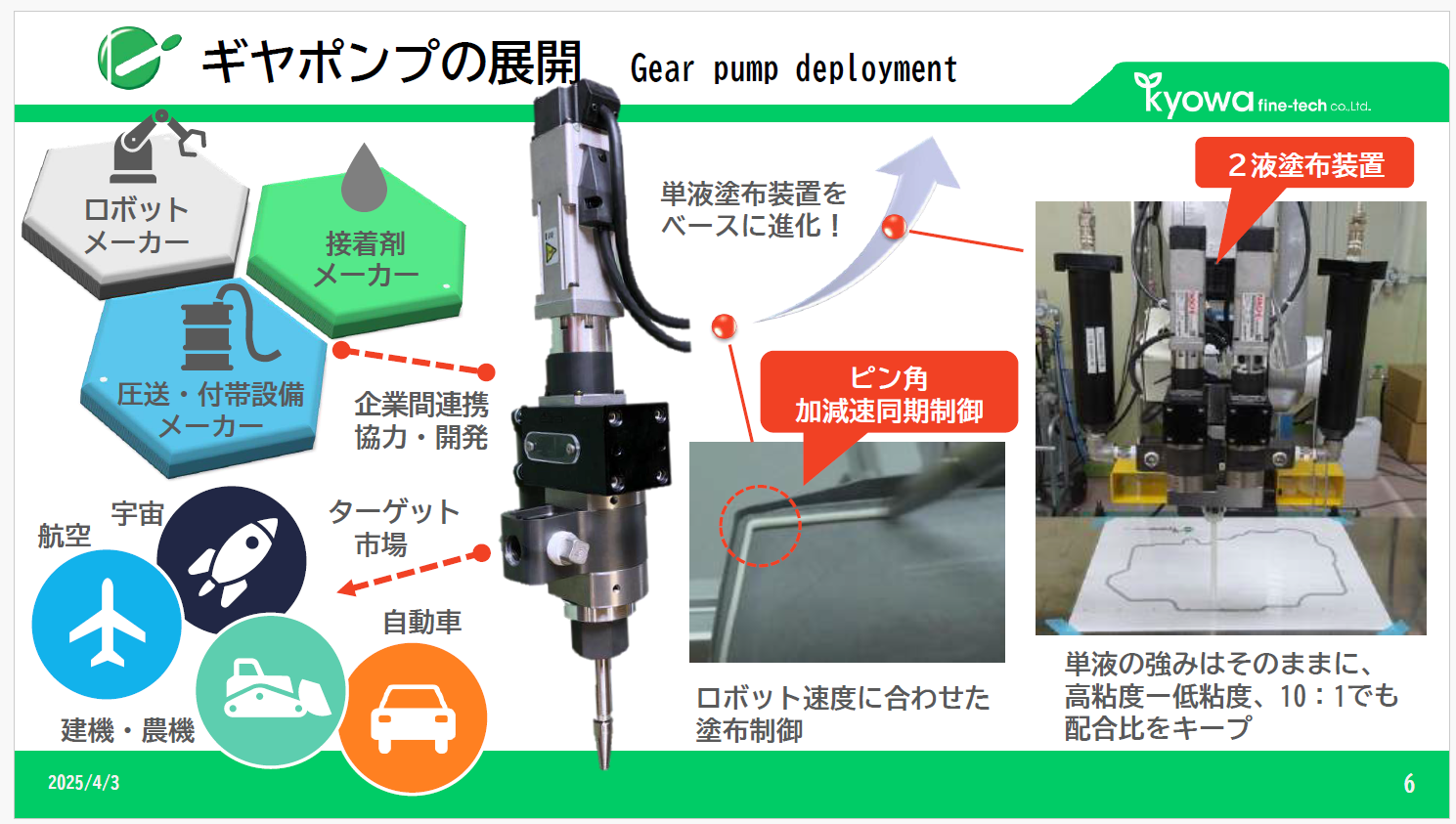

主力製品は精密ギアポンプで、産業機器向けとして中空糸や化学合成繊維の製造ライン、フィルム製造ラインなどの機器の設計・製作を行っています。また、単軸押出機や溶剤回収装置、人工透析装置などの医療機器も取り扱っており、近年は接着剤の塗布装置や計測機器の開発にも注力しています。

たとえば、合成繊維製造ラインでは、押出しから巻取り(ワインダー)まで一貫した装置設計が可能で、特に2階部分に設置される精密ギアポンプが流体の整流を担います。

このギアポンプの特徴としては、

- 極めて定量性が高く脈動が少ないこと

- 一般的な油圧用ギアポンプよりも低速(10〜40回転/分)で稼働し、樹脂への負担を軽減すること

- 数ミクロンの隙間で樹脂の逆流を防ぎ、安定した供給が可能であること

が挙げられます。

この特性を活かし、

- 積層セラミックコンデンサー

- カテーテルチューブ

- 光ファイバー

- 中空糸の成形

など、高精度な用途にも多数採用されています。

さらに、接着剤の塗布装置(ディスペンサー)としての展開も進めており、EVの普及などに伴い、溶接に代わる接着剤の使用が増える中で、精密ギアポンプによる制御が注目されています。

弊社のギアポンプは摩耗に強く、ガラスビーズなどのフィラーを含む高粘度接着剤にも対応可能です。ノズル先端でのリアルタイムな回転数制御により、塗布スピードに合わせて回転を調整することで、常に一定の太さ・高さで塗布できるよう設計されています。

従来の圧力制御型ディスペンサーと比べてタクトタイムの短縮が可能で、さらに異なる粘度・配合比の2液混合型接着剤にも対応できる高精度ディスペンサーを開発済みです。

なお、塗布センターでは各種テストも実施可能ですので、ご興味のある方はぜひご相談ください。

続いて本題の「インライン粘度計(インラインレオメータ)」のご紹介に入ります。

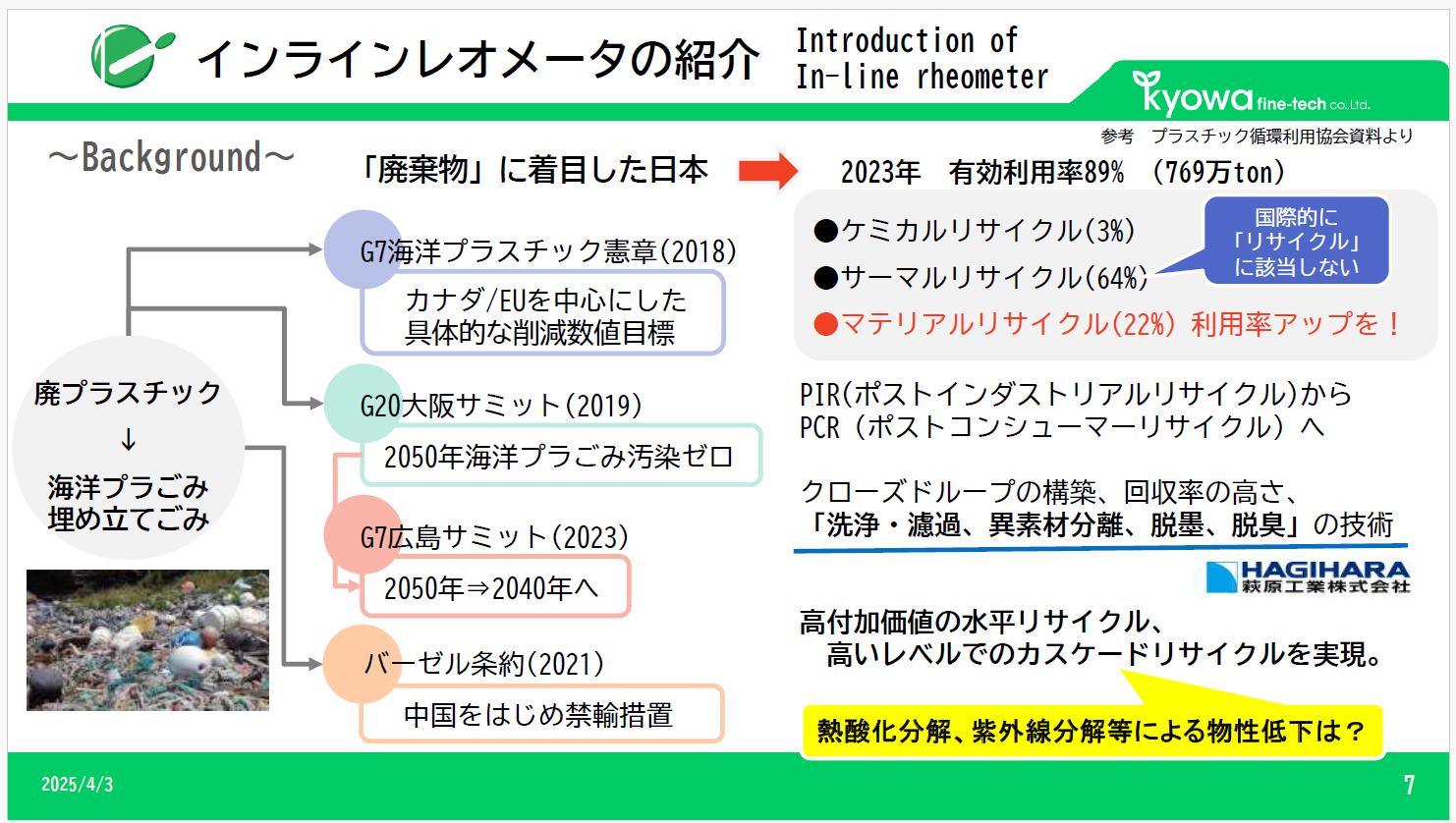

萩原工業様が述べられていたように、日本では「リサイクル率が高い」と言われながらも、その多くが燃料として使うサーマルリサイクルであり、マテリアルリサイクル率はまだまだ低いのが現状です。

特に、ポストコンシューマーリサイクル(PCR)、つまり一度使用された製品を再回収・再利用する取り組みは、物性の低下などの課題が多く、ハードルが高い状況にあります。

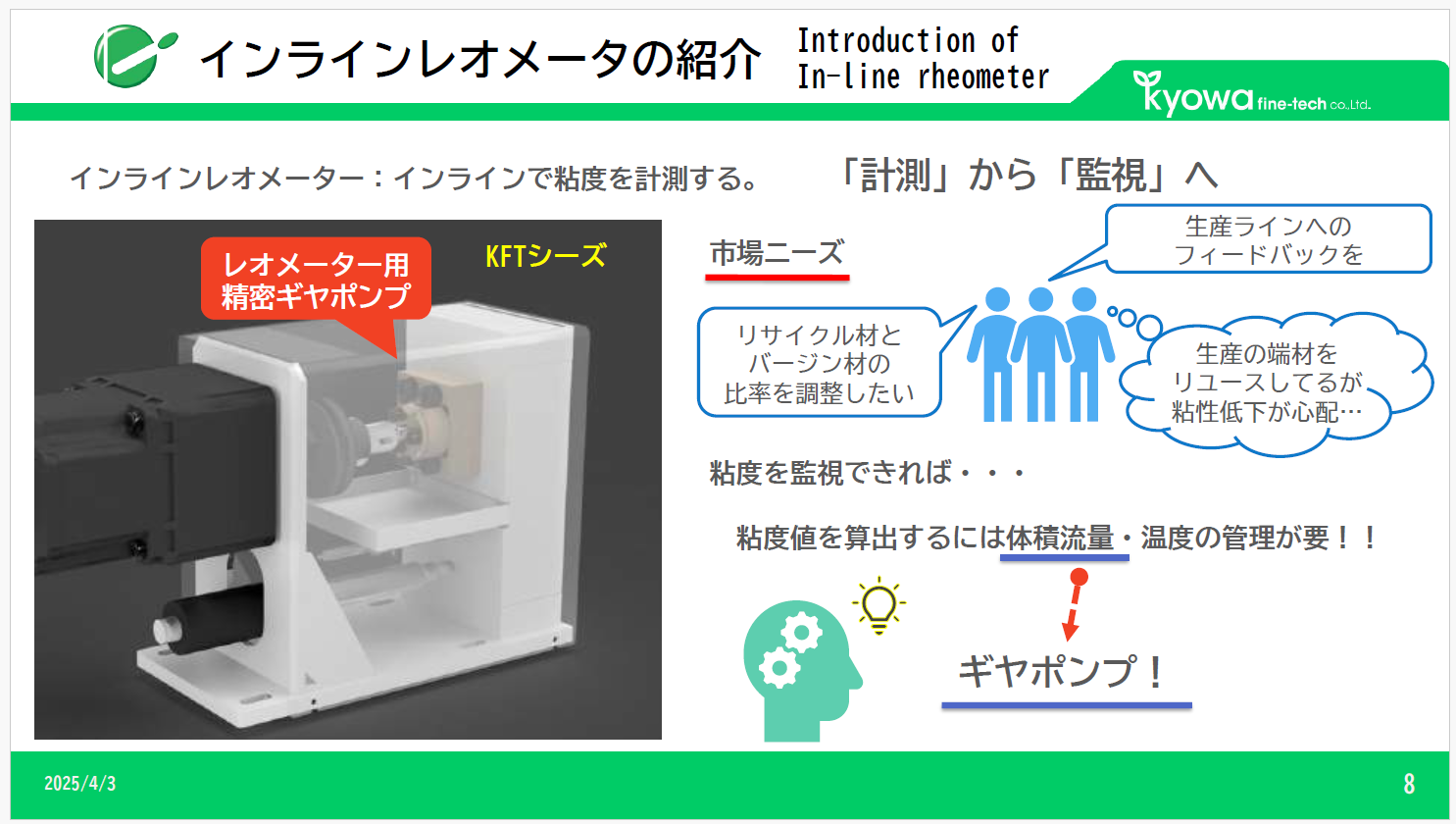

そこで弊社は、リサイクル現場で重要となる粘度の変化や劣化の監視を目的とした「インライン粘度計(インラインレオメータ)」を開発しました。

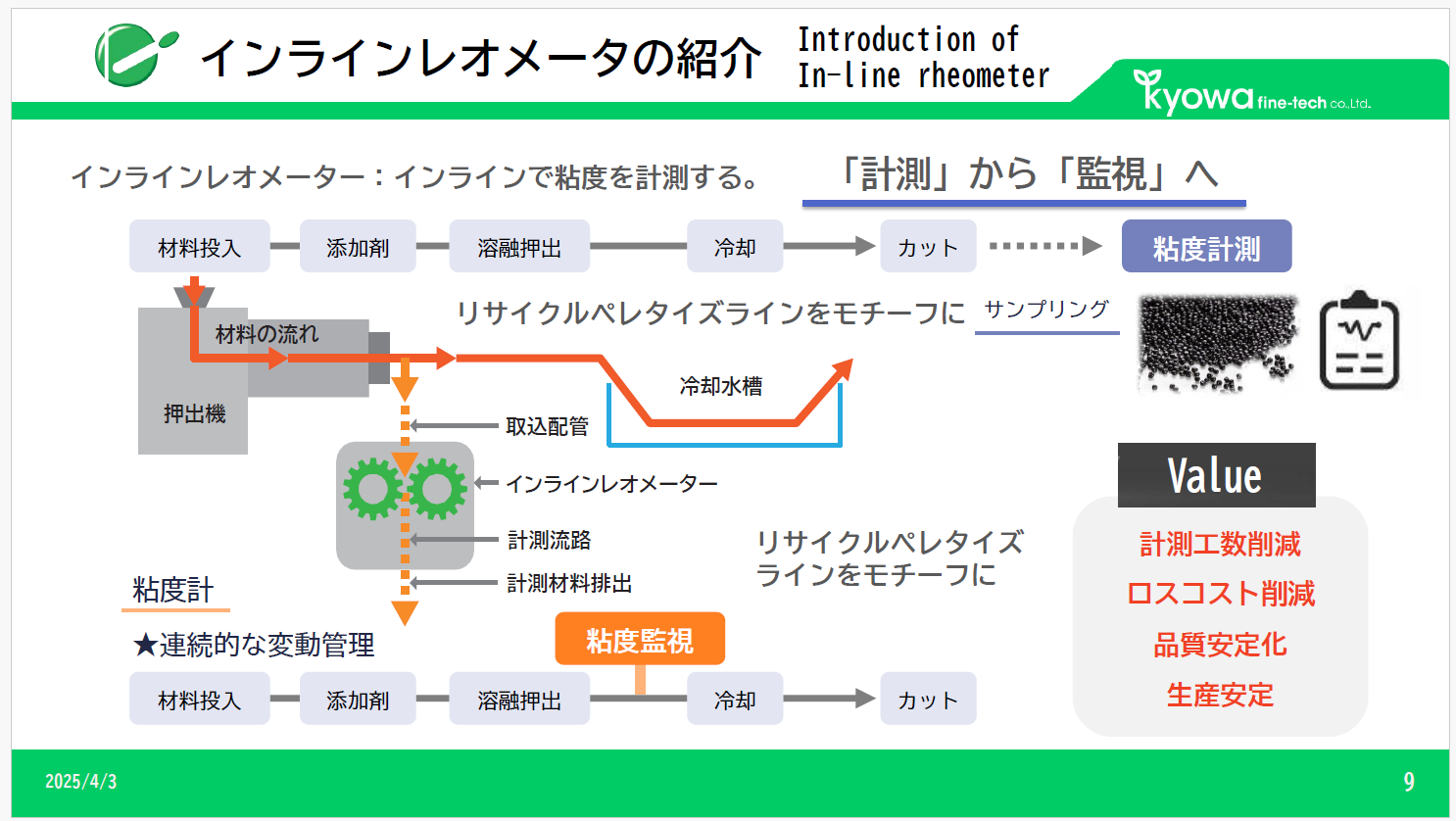

従来の粘度測定は卓上装置で行うものでしたが、これを生産ライン上で連続的に測定し、フィードバック制御に生かせるようにしたのが本機器です。リサイクル材とバージン材の配合比をリアルタイムに調整したい、粘度低下が品質に与える影響を管理したい、というようなニーズに応えます。

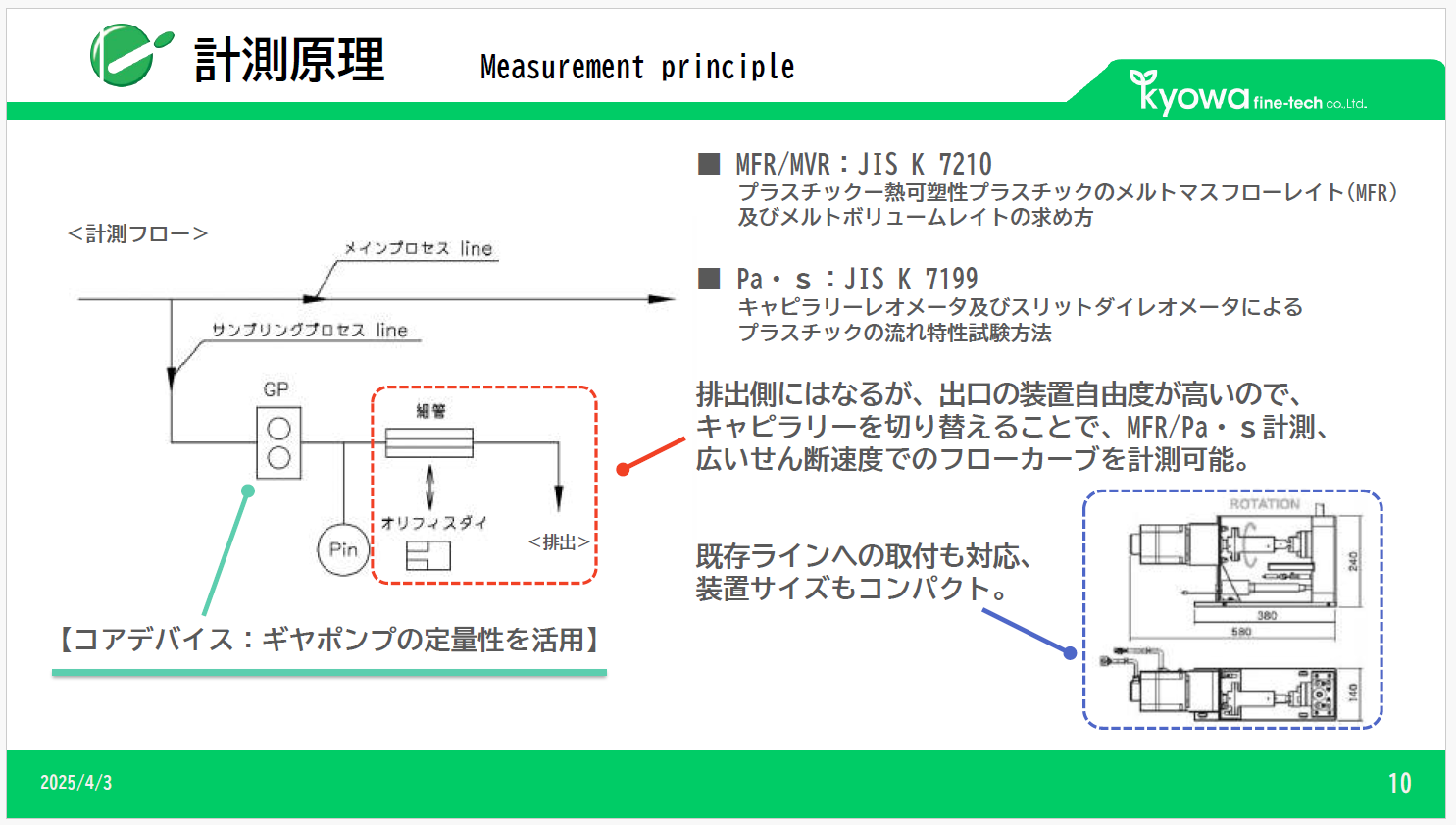

インラインレオメータは、ペレタイザー前の押し出し工程から樹脂をサンプリングして測定します。JIS規格に準じたMFR(溶融流動率)やMVR(溶融体体積流動率)、Pa・s(粘度単位)などのデータを得ることが可能です。測定には弊社の精密ギアポンプを活用しており、一定の圧力でオリフィスダイに樹脂を通すことで排出量を測定、粘度を算出する仕組みです。

また、測定キャピラリーの変更により、幅広い粘度レンジでの測定が可能で、装置自体もコンパクトで後付けしやすい設計(240×240×580mm、140角)となっています。

ただし、温度や圧力、流量などの変動要素を含むため、卓上装置との数値比較には調整が必要です。そのため、弊社では以下のステップで導入をサポートしています。

- 監視要件の定義

- 技術課題の抽出

- テスト計画の策定

- 弊社内での初期テスト

- お客様現場での実証テスト

- 導入設計と実装

さらに、オリフィスダイや精密ギアポンプのカスタマイズ開発にも対応可能で、お客様の現場用途に最適な装置として提案いたします。

このインラインレオメータは、今後のリサイクル品質管理において大きな武器になると確信しております。

セクション6:脱墨技術

笹原様(萩原工業):次にご紹介するのは「脱墨技術」です。

脱墨に関しては、すでに東洋インキ株式会社様が高い技術力を持っており、富士市のプラントにおいて脱墨工程の確立に取り組んでいらっしゃることは皆さまご存知かと思います。

当社萩原工業も、この技術の商業化、すなわち「いかに効率よく、現場で安定して脱墨処理ができるか」という観点から、相川鉄工様および東洋インキ様とともに三社連携での開発を進めております。

現在は、スケールアップに向けた課題整理と装置開発に取り組んでおり、実運用への適用を見据えた検証段階に入っています。

脱墨処理は、印刷物や包装材などの再生利用において大きな障壁となるインク除去を担う重要な工程です。私たちはこの工程の迅速化と高効率化を目指し、より実用的な装置開発に努めてまいります。

セクション7:脱臭技術

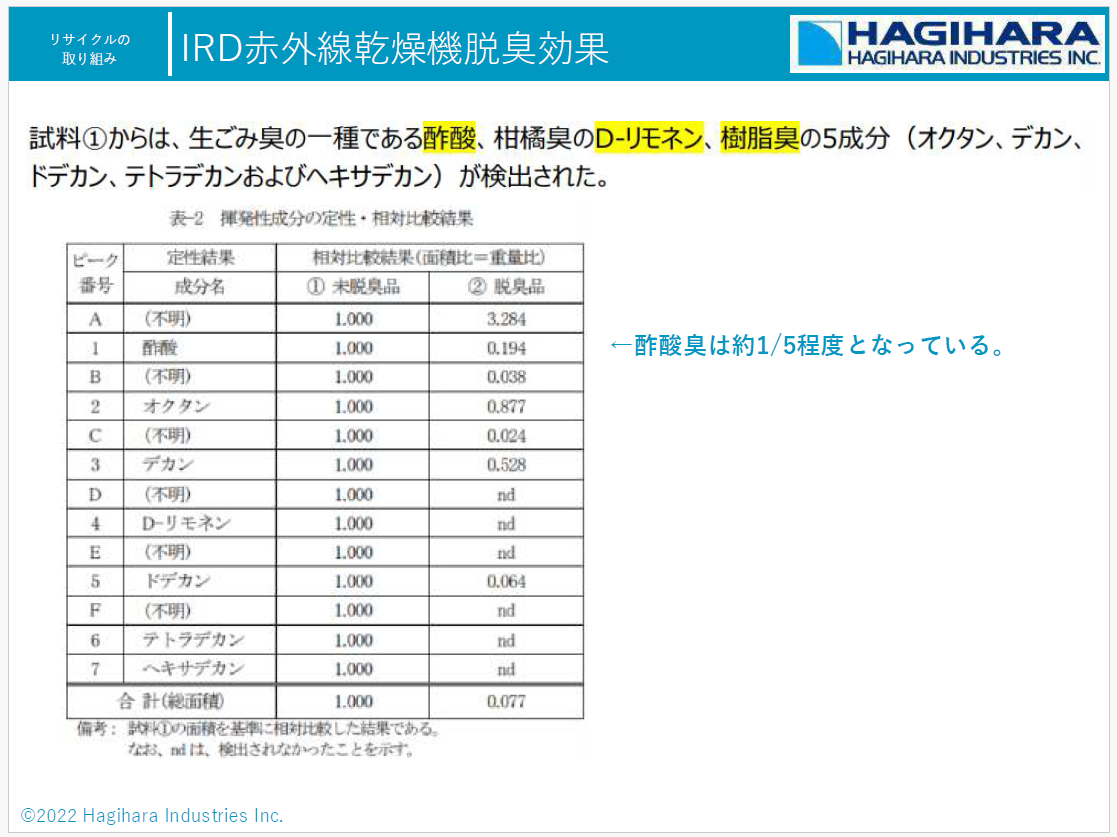

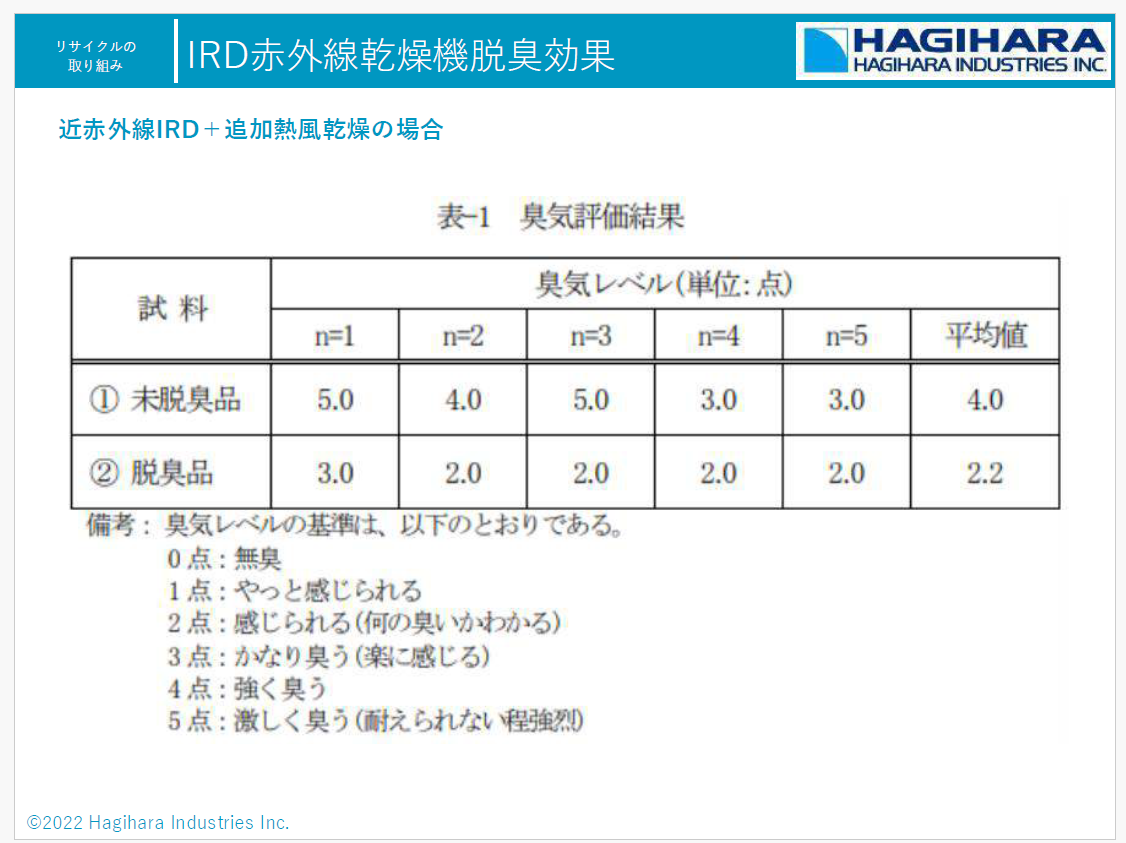

植村様(萩原工業):続いてご紹介するのは「脱臭技術」です。

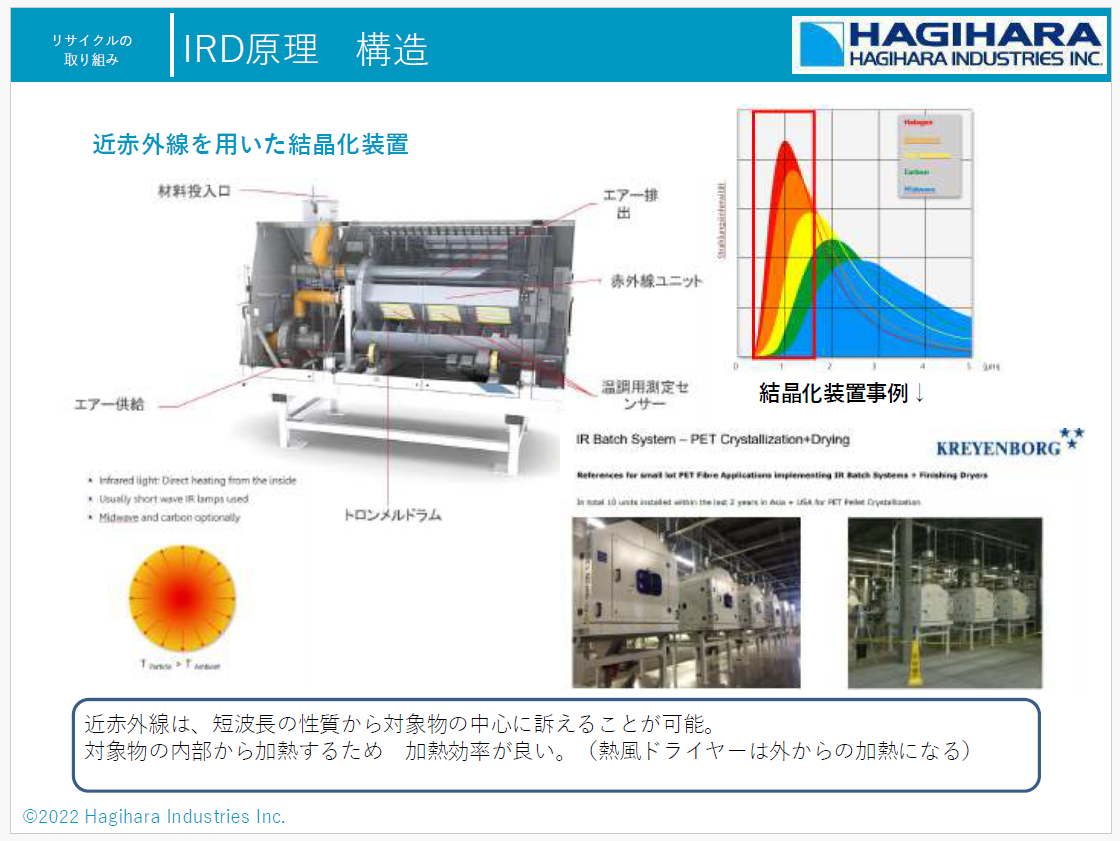

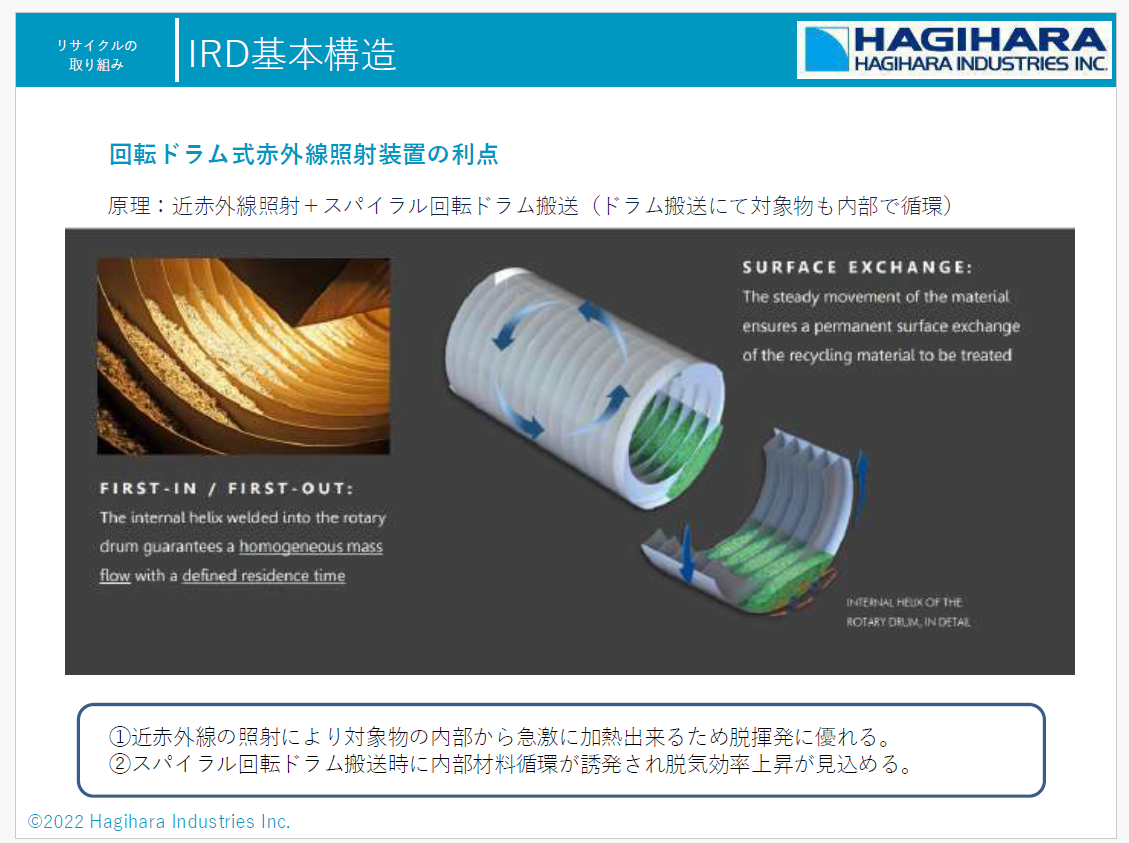

今回ご紹介するのは、近赤外線(NIR:Near Infrared)を活用した乾燥装置、いわゆる「IRD」による脱臭技術です。

この装置は、内部に設置された近赤外線ランプから放射される波長の短い光を利用し、材料に照射することで高い脱臭効果と乾燥効果を同時に実現します。

具体的には、ホッパーから投入されたペレットやフレーク状の素材が、トロンメル内を搬送される途中で近赤外線に照射される仕組みとなっています。

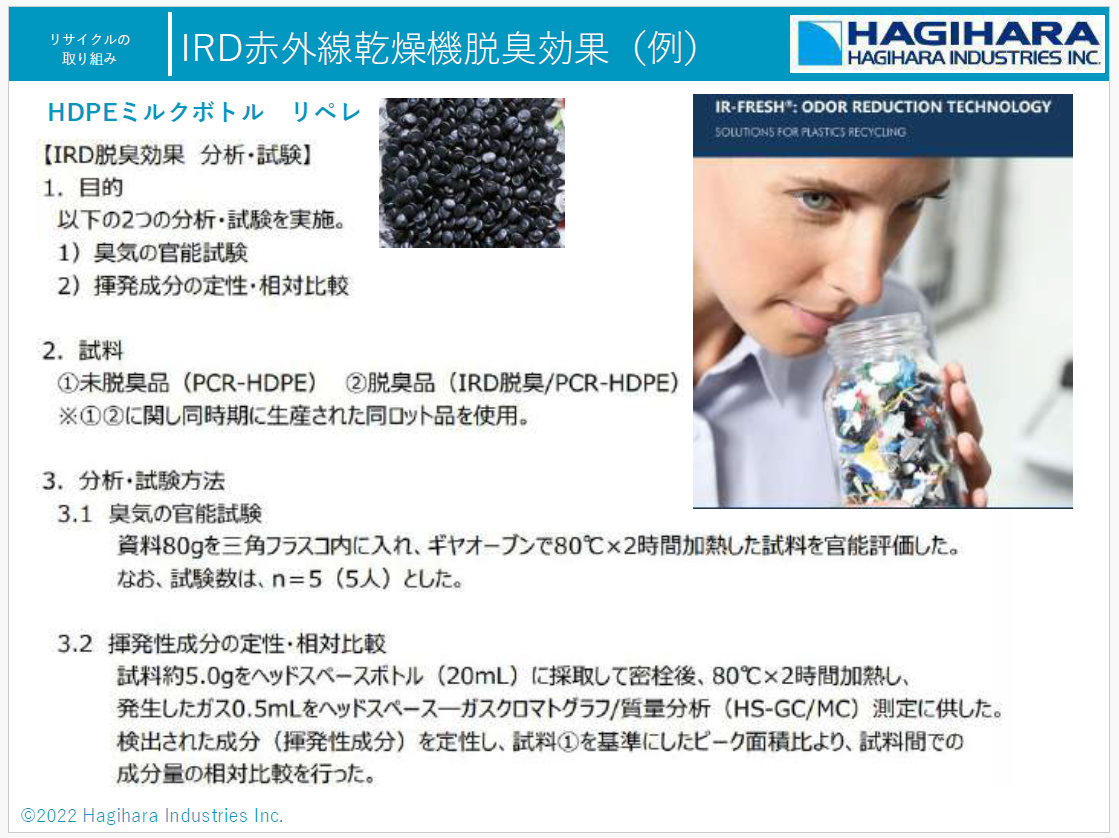

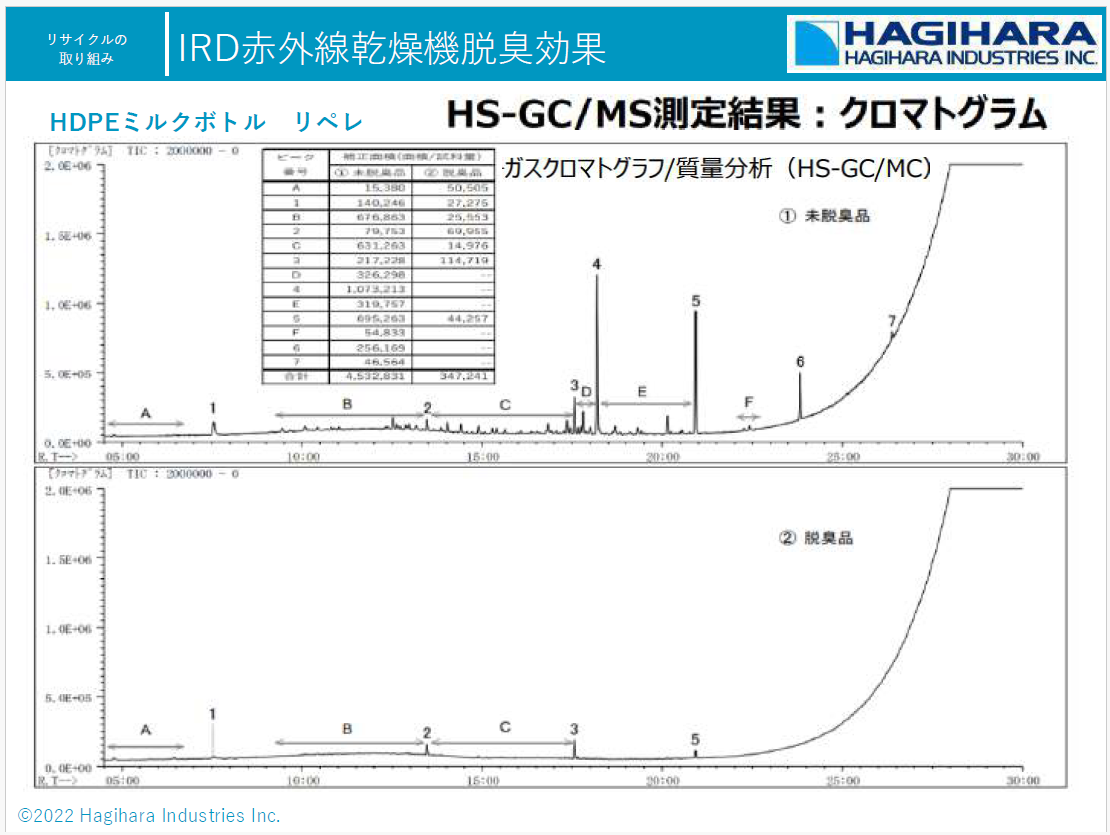

事例として、HDPE(高密度ポリエチレン)製ミルクボトルの脱臭実験をご紹介します。

ガスクロマトグラフによる分析の結果、処理前と比べて酢酸やオクタンなど代表的な臭気成分のピークが大きく減少することが確認されました。

さらに、官能試験(嗅覚による評価)においても、完全除去とまではいかないものの、臭気の大幅な低減が実証されました。

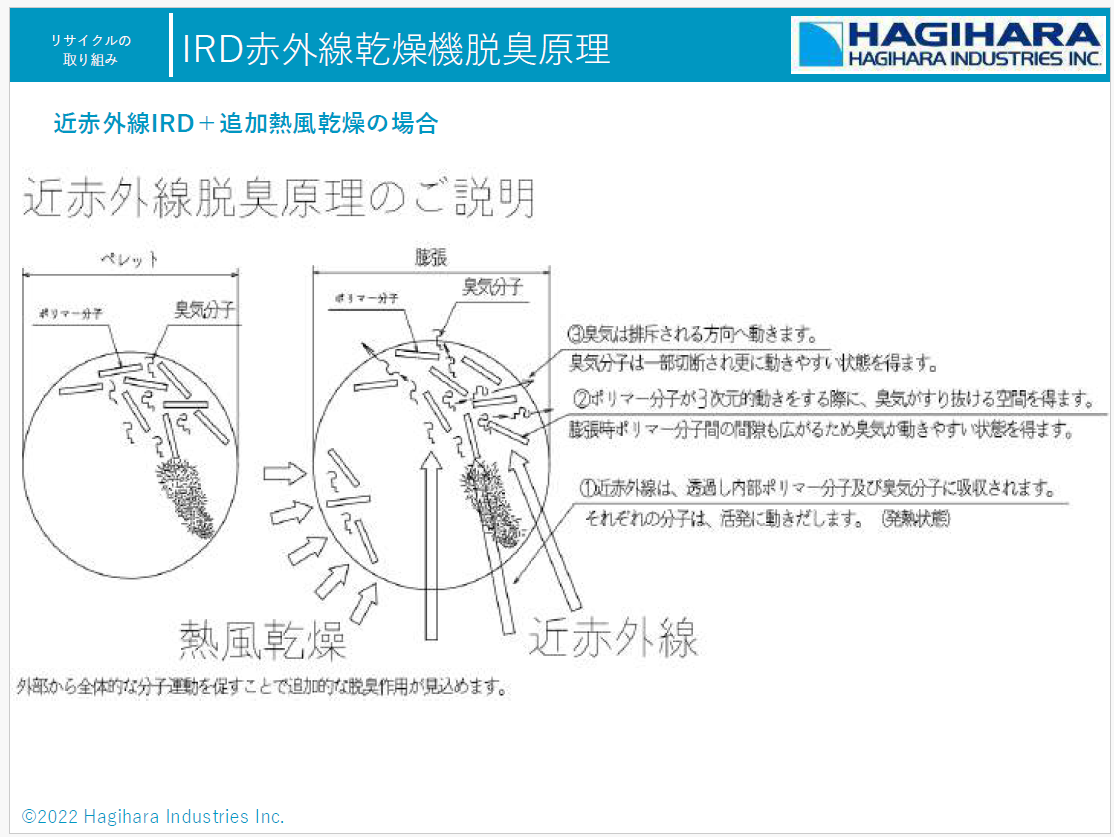

この効果の仕組みとしては、近赤外線が材料内部の分子、特に臭気分子やポリマー分子に直接働きかけ、振動を引き起こすことで、分子の移動を促進し臭気が放出されやすくなるという原理によるものです。

この方式は、電子レンジにおける水分子の加熱と同様の考え方に近く、素材の内部から熱を与えるという特長があります。

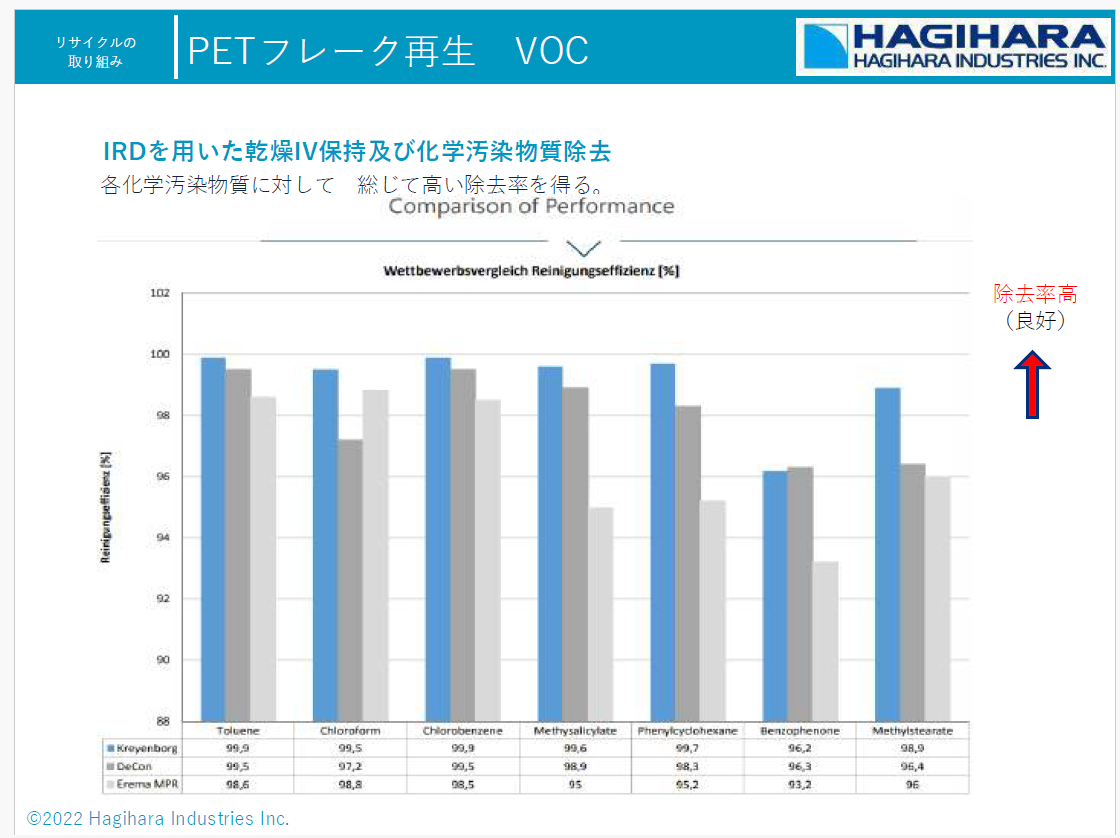

さらに、この近赤外線処理は、トルエンやクロロホルムといったVOC(揮発性有機化合物)にも効果が認められており、脱臭のみならず有害成分除去としての応用も期待できます。

セクション8:トレーサビリティ技術

笹原様(萩原工業): 最後にご紹介するのは「トレーサビリティ技術」です。

この技術については、2024年12月12日に三井化学様と共同で発表した内容をもとにご説明いたします。

私がこのブルーシートリサイクルに取り組み始めたのは約5年前です。その当初から「トレーサビリティは必要になる」と強く感じていました。

当時は、バーコードの印刷、ラベルの添付、RFIDの貼付などが主流の手法でしたが、ブルーシートは砂や汚れが付きやすく、破れたりすることもあるため、これらの手法では実用的でないことが分かりました。

そんな中で注目したのが、三井化学様が取り組む「ケミカルトレーシング技術」です。これは、どのような材料で製品が作られているかを識別する仕組みであり、当社のブルーシートにも応用できると考えたのです。

そこで、三井化学様と当社で、ブルーシート回収品判別の技術検証を行うことにしました。

技術検証の内容としては、三井化学様がケミカルトレーシングを用いて、当社が回収する使用済みブルーシートの中から、当社製品と他社製品を判別する手法を構築いただいております。

一方当社は、当該手法を用いて廃ブルーシートから当社製品を判別し、水平リサイクルする再生材の品質向上ができるかを検証しています。

両社は本実証を通じて、「ブルーシート水平リサイクルRe VALUE+」の発展を目指すとともに、三井化学様が展開するブロックチェーン技術による資源循環プラットフォーム「Re PLAYERブロックチェーンプラットフォーム」と、ケミカルトレーシングを組み合わせた、新たなトレーサビリティ管理も視野に入れながら、サーキュラーエコノミー実現に向けて貢献してく予定です。

また、2024年9月には鹿島建設様と連携し、建設現場から出る廃プラスチックを活用して、再利用可能な土のう袋を製造する実証にも成功しました。

当社は、ものづくりの力を活かして、製品製造はもちろん、産業機械の設計・開発、さらに三井物産プラスチック様や大手成形メーカーとともに、より幅広いリサイクルの展開に取り組む予定です。今後2か月ほどで、新たなプロジェクトのリリースも予定しております。ぜひご期待ください。

なお、本日ご紹介した洗浄ライン・造粒ライン・脱臭ラインなどの設備は、岡山県倉敷市および赤磐市にて実地テストおよび見学が可能です。ご興味のある方は、三井物産プラスチック様または萩原工業までぜひお問い合わせください。

セクション9:質疑応答

ここからは、参加者の方々と登壇者のみなさまとの質疑応答の内容をご紹介します。

質問1:ブルーシートの洗浄について、油が付着しているものは対応可能ですか?

笹原様(萩原工業): 現在は油を特別にターゲットにはしておりませんが、界面活性剤の使用や温水による洗浄など、複合的な技術を組み合わせれば、リサイクル対応は可能だと考えています。

質問2:インライン粘度測定技術の実装化のタイミングは?すでに実施されていますか?

笹原様(萩原工業):

現在、協和ファインテック様と開発中のインライン粘度計は、主に粘度の監視システムとして活用される想定です。再生原料使用時の品質保証を全品検査で対応するのではなく、粘度測定によって保証する考え方です。また、三井化学様と連携した粘度計では、フィードバックやフィードフォワード制御まで視野に入れています。テストラインでの実証は完了し、現在はロングラン試験が可能な協力企業を募集中です。

橋本様(協和ファインテック): 昨年あたりから関心が高まり、特にバージン材を製造するコンパウンドメーカー様などから注目を集めています。現在、複数のお客様がテスト中であり、実装化は近い将来期待できる状況です。

質問3:脱臭したペレットはどのような製品に利用されていますか?

植村様(萩原工業): 脱臭後のペレットは、もとの製品用途に戻すケースが多く見られます。つまり、より高付加価値な再製品としての利用を想定した活用が進められています。

質問4:ブルーシートの回収において、国内と海外の比率は?また、見分けは可能ですか?

笹原様(萩原工業): 現在、日本国内に流通しているブルーシートの約90%が輸入品です。当社は国内トップシェアとはいえ、約10%に満たない状況です。

社員であれば自社製品の識別は可能ですが、一般の方には難しいかもしれません。かつてはハトメ部分に「萩原」と刻印されていましたが、現在はレーザーマーキングにより識別可能にしています。

また、アルミハトメ使用の有無や、シートの厚みなどが見分けの目安になります。将来的にはトレーサビリティ技術により、確実な識別を可能にしていく予定です。

質問5:相川鉄工との加熱叩解によるアルミと樹脂の分離において、塩化ビニルのリサイクル対応は可能ですか?

笹原様(萩原工業): 当社では塩化ビニルの押出し設備を保有していないため、溶融分離によるリサイクル対応は行っていません。ただし、叩解による物理的分離においては、温度調整などによりPP、PET等と同様の対応が可能です。

古賀(三井物産プラスチック): 塩化ビニルのリサイクルは難易度が高いですが、当社の東京本店および関西拠点に専門部隊があり、ノベルティなどでの活用可能性を模索しています。

質問6:農業用フィルム(マルチ・被覆など)にも、今回の技術は応用可能ですか?

笹原様(萩原工業): はい、農ポリ(ポリエチレン製)の場合には、当社の洗浄ラインで対応可能だと考えています。

ただし、当社のラインは生産設備と兼用しているため、異材質のテスト投入には制限があります。そのため、現在、相川鉄工様と連携し、リファイナーを用いた小型洗浄テストラインの構築を進めています。5月〜6月にはテストが可能になる見込みです。

閉会のご挨拶

古賀(三井物産プラスチック):登壇者の皆様、本日は貴重なお話をありがとうございました。今後も環境分野における課題やご質問がありましたら、どうぞお気軽にご相談ください。以上をもちまして、本日のセミナーを終了いたします。

ご参加ありがとうございました。

笹原義博 様

萩原工業株式会社

特命役員 環境事業推進室 室長

1983年入社。入社以降、エンジニアリング部門にて長く機械製品事業に従事。2015年から2022年まで取締役として、機械製品事業及び合成樹脂加工製品事業の運営を管掌。現在、特命役員として環境事業の推進をミッションとし、同社リサイクル技術の国内外への展開に尽力中。

植村隆二 様

萩原工業株式会社

環境事業推進室 環境技術部 部長

1992年萩原工業株式会社入社。エンジニアリング事業設計部から営業部を経て、現在環境事業推進室において主にブルーシート等プラスチックに関する洗浄・造粒技術開発に従事。入社当時より台湾提携先と装置の開発及び製作を行っており今回のプラスチック洗浄・造粒技術開発においても台湾メーカーと協業展開中。

橋本宗幸 様

協和ファインテック株式会社

代表取締役社長

2019年に代表取締役社長に就任。同社は経済産業省・中小企業庁より「はばたく中小企業・小規模事業者300社」に選定。コアデバイスである紡糸向け精密ギヤポンプを軸に塗布装置・インラインレオメーター等幅広く事業を展開している。

古賀 晋一

三井物産プラスチック株式会社

サーキュラーエコノミー推進グループ グループリーダー

1999年入社。ポリエチレン、ポリプロピレンをはじめとする各種合成樹脂原料、包装・物流・農業生産資材などの合成樹脂製品、硫酸・過酸化水素などの無機化学品原料を経験。本店、北海道支店、三井物産(香港)有限公司、四国支店などの勤務を経て、2019年10月1日付で新設されたバイオ樹脂ユニットにて、来たる脱炭素社会の実現に向けたバイオマス、リサイクル、生分解の各種材料・製品分野の取組に従事。

ウェビナー資料資料ダウンロード

アーカイブ動画youtubeを視聴

TOP

TOP